In Branchen wie der Pharma-, Lebensmittel-, Kosmetik- und Chemieindustrie ist das Erreichen der richtigen Partikelgröße und einer gleichmäßigen Emulgierung entscheidend für die Leistung und Qualität des Produkts. Ob es um die Herstellung glatter Soßen, stabiler Suspensionen oder bioverfügbarer pharmazeutischer Formulierungen geht, die richtige Ausrüstung kann den entscheidenden Unterschied machen.

Dieser Artikel untersucht die Kerntechnologien zur Partikelgrößenreduzierung – Kolloidmühlen, Hochschermischer und Homogenisierer – und vergleicht ihre Funktionsprinzipien, Anwendungen, Vorteile und Nachteile. Mit einer detaillierten Untersuchung der einzelnen Technologien geben wir auch Einblicke in die Auswahl der richtigen Ausrüstung für Ihre spezifischen Anforderungen.

Eine Kolloidmühle arbeitet durch Scheren, Mahlen und Hochgeschwindigkeitsmischen. Sie verwendet ein Rotor-Stator-System, bei dem das Material durch einen engen Spalt geleitet wird, um eine Reduzierung der Partikelgröße zu erreichen. Die dabei erzeugten starken Scherkräfte führen zu einer feinen Dispersion der Partikel.

Kolloidmühlen werden häufig verwendet in:

Vorteile:

Nachteile:

Suchen Sie nach dem perfekten Hochschermischer von Chinacanaan?

A Hochschermischer ist ein Gerät zum Dispergieren, Emulgieren und Homogenisieren von Materialien durch Einwirkung intensiver mechanischer und hydraulischer Kräfte. Es verfügt normalerweise über ein Rotor-Stator-System, das Hochscherzonen erzeugt. Hochschermischer erzeugen intensive Turbulenzen und lokalisierte Scherkräfte und ermöglichen so effizientes Mischen und eine Reduzierung der Partikelgröße.

Beim Vergleich einer Kolloidmühle mit einem Hochschermischer wird deutlich, dass letzterer sich bei der Verarbeitung eines größeren Viskositätsbereichs auszeichnet. Darüber hinaus bietet er mehr Flexibilität bei der Erzielung gleichmäßiger Dispersionen. Kolloidmühlen werden jedoch häufig für bestimmte Anwendungen mit hoher Viskosität bevorzugt, die intensives Mahlen erfordern.

Hochschermischer werden häufig für Anwendungen wie das Einarbeiten von Pulvern in Flüssigkeiten, das Emulgieren nicht mischbarer Flüssigkeiten und das Erzeugen gleichmäßiger Dispersionen in Branchen wie der Pharma-, Kosmetik- und Chemieindustrie eingesetzt. Diese Mischer sind besonders effektiv für Prozesse, die schnelles Mischen, gleichbleibende Qualität und die Fähigkeit zur Handhabung eines breiten Viskositätsbereichs erfordern.

Anwendungen:

Vorteile:

Nachteile:

Ein Homogenisatormischer ist ein Hochdruckgerät, das Partikel und Tröpfchen auf eine submikrometergroße Größe zerkleinert. Er erzeugt hochstabile Emulsionen und Dispersionen.

Homogenisatoren werden häufig in folgenden Bereichen eingesetzt:

In der pharmazeutischen Mikrobiologie sorgt ein Homogenisator für eine gleichmäßige Partikelgrößenverteilung in Suspensionen und Emulsionen. Er wird eingesetzt, um die Bioverfügbarkeit und Stabilität von Produkten zu verbessern. Er hilft auch dabei, Zellwände während der mikrobiellen Verarbeitung aufzubrechen und so die Produktausbeute zu steigern.

Vorteile:

Nachteile:

Beim Vergleich von Kolloidmühle und Hochschermischer ist die Kolloidmühle gut für Emulsionen und Materialien mittlerer Viskosität geeignet. Der Hochschermischer hingegen bietet Vielseitigkeit für einen größeren Viskositätsbereich und kürzere Verarbeitungszeiten.

Die Wahl zwischen einer Kolloidmühle, einem Hochschermischer und einem Homogenisierer hängt von den anwendungsspezifischen Anforderungen ab. Für die Reduzierung mittlerer Partikelgrößen ist eine Kolloidmühle eine kostengünstige Lösung. Ein Hochschermischer bietet Flexibilität und effizientes Mischen für verschiedene Viskositäten. Für Partikelgrößen unter einem Mikron und hochstabile Emulsionen ist ein Homogenisierer trotz seiner höheren Kosten die bevorzugte Wahl.

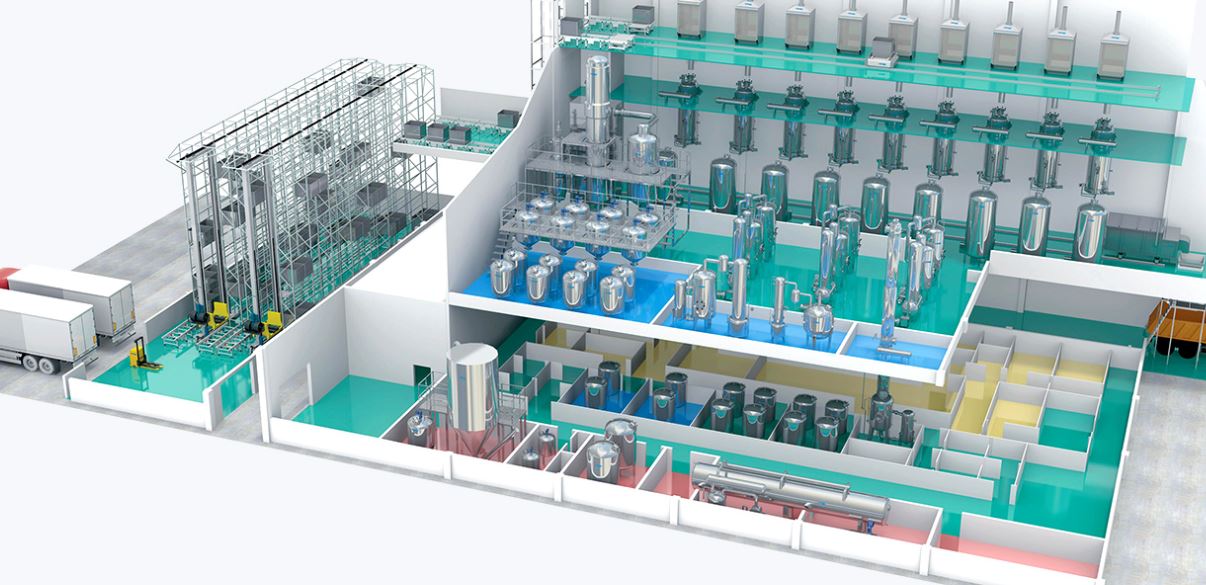

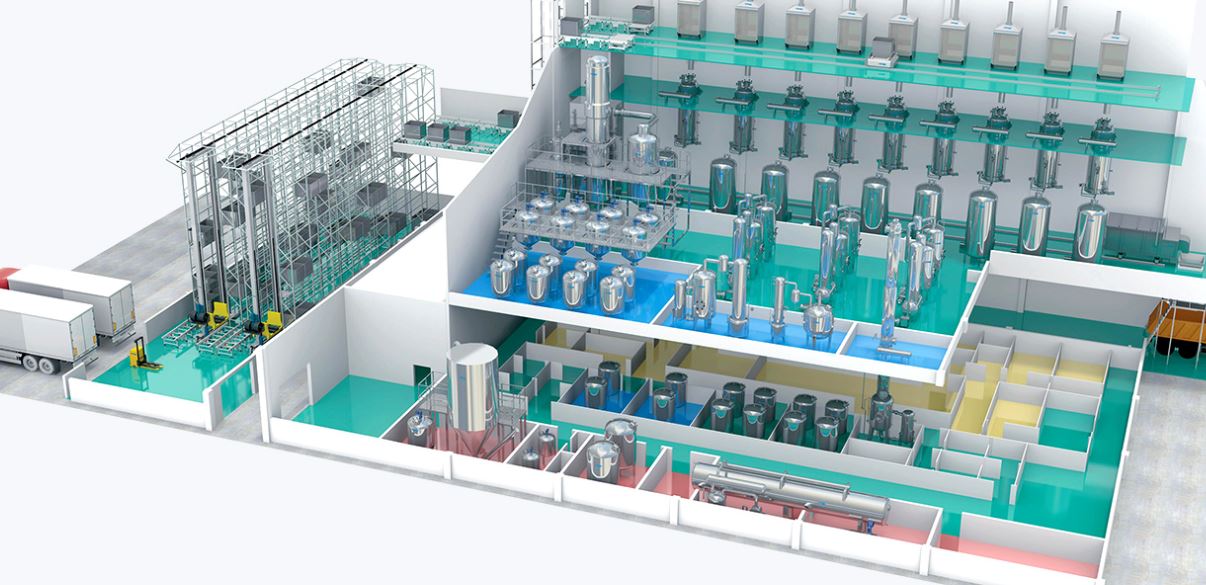

Canaans Hochscher-Mischmaschine bietet eine fortschrittliche Lösung für effizientes und sicheres Mischen. Zu den wichtigsten Merkmalen gehören die Einhaltung der OEB-Werte und der cGMP-, PIC/S GMP- und FDA-Standards. Mit Unterdruckregelung, Sicherheitsverriegelung und WIP/CIP-Reinigungssystemen sorgt es für minimalen Materialverlust und schnelle, gleichmäßige Granulierung. Sein geschlossenes System erhöht die Sicherheit und liefert gleichzeitig stabile und leistungsstarke Ergebnisse für industrielle Anwendungen.

Kolloidmühlen haben aufgrund ihrer einfachen Konstruktion im Allgemeinen den geringsten Wartungsaufwand. Hochschermischer erfordern einen mäßigen Wartungsaufwand. Homogenisatoren schließlich erfordern mit ihren Hochdrucksystemen eine komplexere Wartung.

Zu den wichtigsten Faktoren gehören:

Der Hauptunterschied liegt in ihren Funktionsprinzipien und Anwendungen. Eine Kolloidmühle verwendet einen Rotor-Stator-Mechanismus zum Scheren und Mahlen von Materialien. Diese Funktion macht sie ideal für Emulsionen und Pasten mit hoher Viskosität.

Ein Hochschermischer hingegen ist vielseitiger und kann ein breiteres Viskositätsspektrum bewältigen. Darüber hinaus bietet er durch Hochgeschwindigkeitsturbulenzen effizientes Mischen und Dispergieren.

Bei der Herstellung von Semaglutid-API, dem aktiven pharmazeutischen Wirkstoff des „Wundermittels zur Gewichtsabnahme“ Semaglutid, ist ein Nutschenfiltertrockner mit Rührwerk von Nutzen. Dieses Gerät wird verwendet, um die festen Teile von den flüssigen Bestandteilen zu trennen, bevor sie in einem Behälter getrocknet werden. Lassen Sie uns auf eine Reise gehen, um mehr über dieses Gerät zu erfahren, insbesondere über seine […]

Bei pharmakognostischen Prozessen geht es um die Untersuchung von Medikamenten oder Arzneimitteln, die aus natürlichen Ressourcen wie Pflanzen, Tieren und sogar Mikroben hergestellt werden. Dieses Wissensgebiet umfasst die Bewertung der chemischen, biologischen, biochemischen und physikalischen Eigenschaften von Arzneimitteln. Um bei der Arzneimittelherstellung die gewünschten Naturprodukte aus Rohmaterialien zu gewinnen, ist eine Extraktion erforderlich. Es gibt sechs moderne Methoden zur […]

Gelegentlich passieren Fehler bei der Verwendung pharmazeutischer Geräte. Dazu gehören unsachgemäße Wartung und Hygiene der pharmazeutischen Geräte, die falsche Annahme, dass die Geräte den Standards entsprechen, und das Versäumnis, fehlerhafte Teile nach der Wartung auszutauschen. Dann können auch Probleme mit der Einhaltung der Vorschriften auftreten. Aber können diese verhindert und die Sicherheit in der Pharmaindustrie gewährleistet werden? Auf jeden Fall. Dies […]