Wenn es darum geht Pharmazeutische HerstellungQualität und Konformität sind nicht nur Ziele, sondern Notwendigkeiten. Jeder Schritt des Prozesses muss strenge Standards erfüllen, um die Sicherheit und Wirksamkeit des Produkts zu gewährleisten. Eine entscheidende Komponente zur Einhaltung dieser Standards ist die Gerätequalifizierung. Aber was bedeutet das und warum ist es so wichtig? Lassen Sie uns tiefer eintauchen und es erkunden.

Bei der Gerätequalifizierung wird überprüft, ob ein Gerät wie vorgesehen funktioniert und durchgängig zuverlässige Ergebnisse liefert. In der Pharmaindustrie reicht es nicht aus, dass Geräte einfach funktionieren; sie müssen strengen Richtlinien entsprechen, um die Einhaltung der Gute Herstellungspraxis (GMP).

Die Qualifizierung belegt, dass das Gerät ordnungsgemäß installiert ist, wie vorgesehen funktioniert und unter realen Bedingungen effektiv arbeitet. Sie ist ein Eckpfeiler der Qualitätssicherung und spielt eine Schlüsselrolle bei der Gewährleistung der Patientensicherheit.

Streng Regulierungsbehörden wie die FDA, EMA, MHRA und WHO regeln die Herstellung von Arzneimitteln. Diese Behörden schreiben eine Gerätequalifizierung vor, um sicherzustellen, dass die Produkte stets sicher, wirksam und kontaminationsfrei sind.

Ohne die entsprechende Qualifikation besteht für den Hersteller oder Anwender pharmazeutischer Geräte die Gefahr der Nichteinhaltung von Vorschriften, die zu Strafen, Rückrufen oder Stilllegungen führen können.

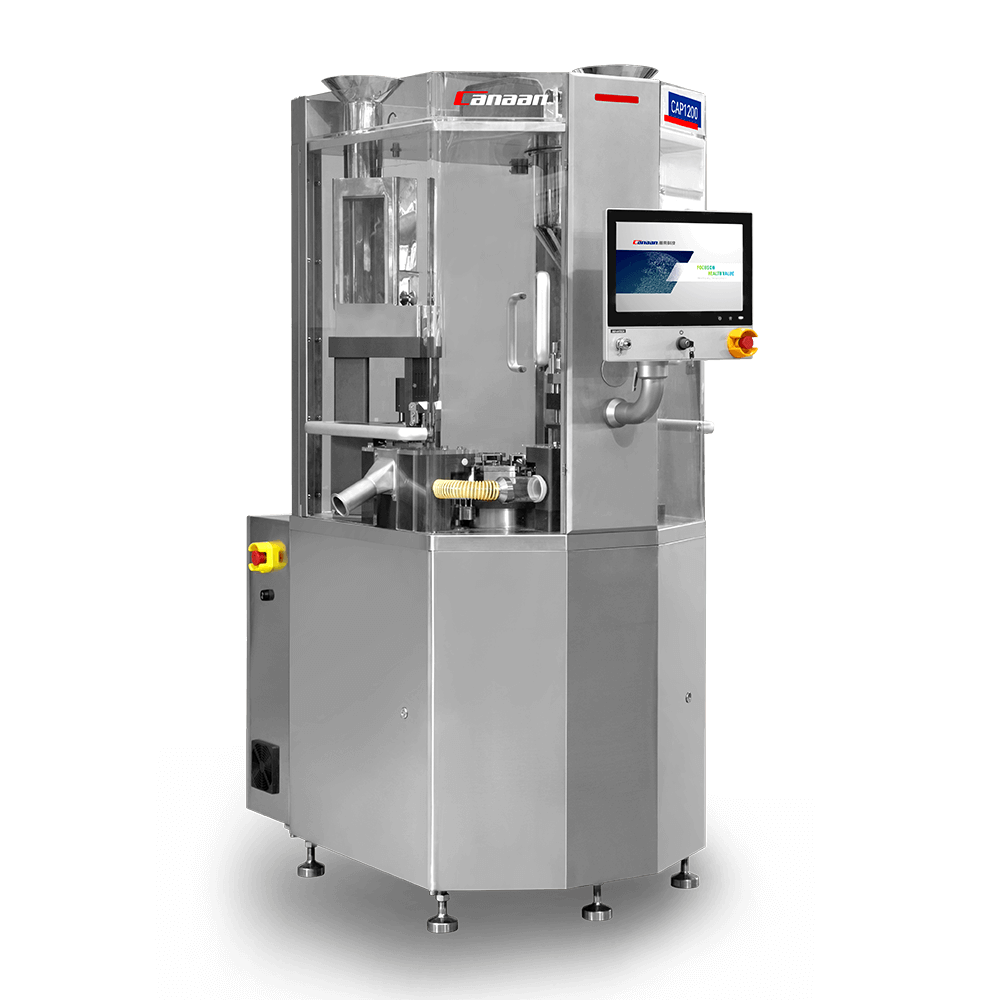

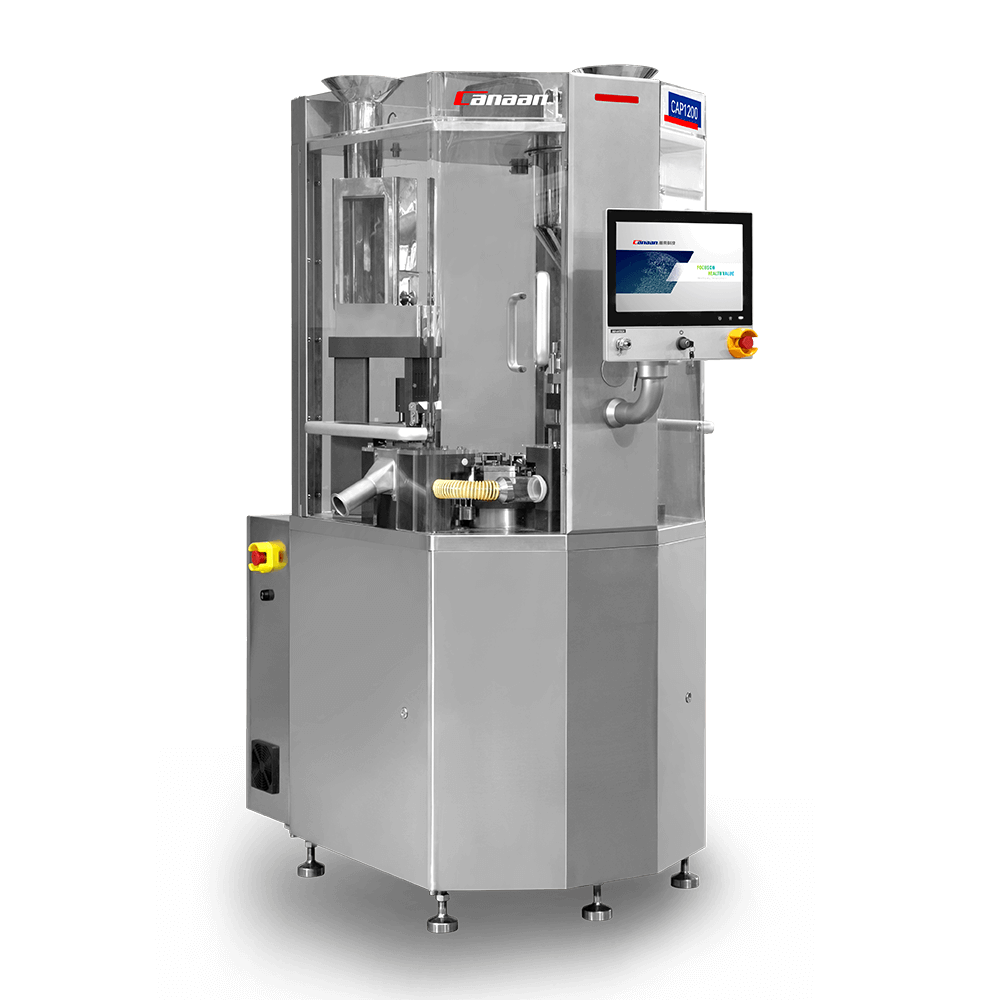

GMP erfordert, dass alle pharmazeutischen Geräte für den vorgesehenen Einsatzzweck geeignet sind. Die Qualifizierung stellt sicher, dass jedes Gerät – vom Mischer bis zum Tablettenpressen— erfüllt diese Standards, minimiert Risiken und bewahrt die Produktintegrität. Das ist nicht nur eine gesetzliche Verpflichtung, sondern eine Qualitätsgarantie.

Der Qualifizierungsprozess in der Pharmaindustrie ist methodisch und gründlich. Er umfasst:

DQ stellt sicher, dass das Design der Ausrüstung vordefinierte Spezifikationen und behördliche Anforderungen erfüllt. In dieser Phase stellen Hersteller von Pharmaausrüstung detaillierte Dokumentationen bereit, darunter Zeichnungen, technische Spezifikationen und Benutzeranforderungen.

IQ überprüft, ob die Ausrüstung korrekt installiert ist und den Herstellerrichtlinien entspricht. Diese Phase umfasst:

OQ bestätigt, dass das Gerät innerhalb der angegebenen Parameter wie vorgesehen funktioniert. Es werden Tests durchgeführt, um Folgendes sicherzustellen:

PQ validiert, dass die Ausrüstung unter realen Bedingungen konstant Qualitätsergebnisse liefert. In dieser Phase wird die Ausrüstung mit echten Produktionsmaterialien betrieben, um Zuverlässigkeit und Leistung zu bestätigen.

Das Rückgrat des Prozesses bilden die Qualifizierungsdokumente. Sie umfassen:

Diese Aufzeichnungen belegen die Konformität und ermöglichen die Rückverfolgbarkeit, weshalb sie bei Audits und Inspektionen von entscheidender Bedeutung sind.

Nach Abschluss der Qualifizierung ist die Anlage bereit für die validierte Produktion. Doch damit ist die Arbeit noch nicht beendet:

Obwohl die Begriffe „Qualifizierung“ und „Validierung“ häufig synonym verwendet werden, dienen sie unterschiedlichen Zwecken:

Betrachten Sie die Qualifizierung als einen Baustein innerhalb des größeren Validierungsprozesses.

Bei der Gerätequalifizierung handelt es sich nicht nur um ein behördliches Kontrollkästchen, sondern um einen entscheidenden Schritt zur Gewährleistung von:

Für jeden Hersteller oder Anwender pharmazeutischer Ausrüstung ist die Qualifizierung eine Investition in die Konformität und den langfristigen Erfolg.

In der Pharmaindustrie, wo Präzision und Sicherheit an erster Stelle stehen, ist die Gerätequalifizierung unverzichtbar. Sie stellt sicher, dass die Pharmageräte zuverlässig funktionieren, den Vorschriften entsprechen und qualitativ hochwertige Produkte produzieren. Durch die Befolgung eines strukturierten Qualifizierungsprozesses und die Aufrechterhaltung einer ordnungsgemäßen Dokumentation können Hersteller sowohl ihren Betrieb als auch die Gesundheit ihrer Kunden schützen.

Ganz gleich, ob Sie neue Geräte installieren oder vorhandene Maschinen neu qualifizieren, die Zusammenarbeit mit einem vertrauenswürdigen Hersteller pharmazeutischer Geräte stellt sicher, dass der Prozess reibungslos und konform abläuft. Letztendlich ist die Gerätequalifizierung mehr als eine Notwendigkeit – sie ist die Grundlage für Qualität und Konformität in der pharmazeutischen Produktion.

Möchten Sie die Konformität und Qualität Ihrer pharmazeutischen Geräte sicherstellen? Canaan bietet branchenführende Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns heute, um mehr zu erfahren!

I. Vorbereitung 1. Stellen Sie sicher, dass die Ausrüstung in gutem Zustand ist. 2. Installieren Sie die öffentlichen Einrichtungen ordnungsgemäß. 3. Installieren Sie die oberen und unteren Module: Richten Sie die beiden Positionierungslöcher des unteren Moduls mit den beiden Stiften auf dem Maschinendrehtisch aus, ziehen Sie die Schrauben fest und installieren Sie die Module. Die Konzentrizität jedes Paars oberer […]

In regulierten Branchen wie der Pharmaindustrie, Biotechnologie und Medizintechnik sind Qualifizierung und Validierung unverzichtbare Prozesse, um Qualität, Sicherheit und Konformität sicherzustellen. Bei der Qualifizierung, häufig auch als Gerätequalifizierung bezeichnet, geht es darum, zu bestätigen, dass Geräte, Hilfsmittel oder Instrumente für den vorgesehenen Einsatzzweck geeignet sind. Durch die Validierung wird sichergestellt, dass Prozesse und Systeme zuverlässig Ergebnisse liefern, die vorgegebenen Spezifikationen entsprechen. Verständnis […]

In der pharmazeutischen Produktion ist es für Compliance, Qualität und Effizienz von entscheidender Bedeutung, sicherzustellen, dass Geräte und Prozesse strenge Standards erfüllen. Die Gerätequalifizierung – bestehend aus Installationsqualifizierung (IQ), Betriebsqualifizierung (OQ) und Leistungsqualifizierung (PQ) – ist ein Eckpfeiler der guten Herstellungspraxis (GMP). Diese Prozesse bestätigen, dass die Geräte wie vorgesehen funktionieren, und gewährleisten so die Produktsicherheit und -wirksamkeit. Dieser Artikel befasst sich mit den […]