In der pharmazeutischen Produktion Granulation ist ein entscheidender Schritt, um feine Pulver in frei fließende Granulate umzuwandeln, die dann zur Herstellung fester Darreichungsformen wie Tabletten oder Kapseln verwendet werden.

Granulate werden bevorzugt, da sie bessere Fließeigenschaften und eine bessere Komprimierbarkeit aufweisen, was zur Gewährleistung einer gleichmäßigen Dosierung und eines gleichmäßigen Tablettengewichts beiträgt. Eine der effektivsten Methoden zur Trockengranulierung ist Walzenverdichtung.

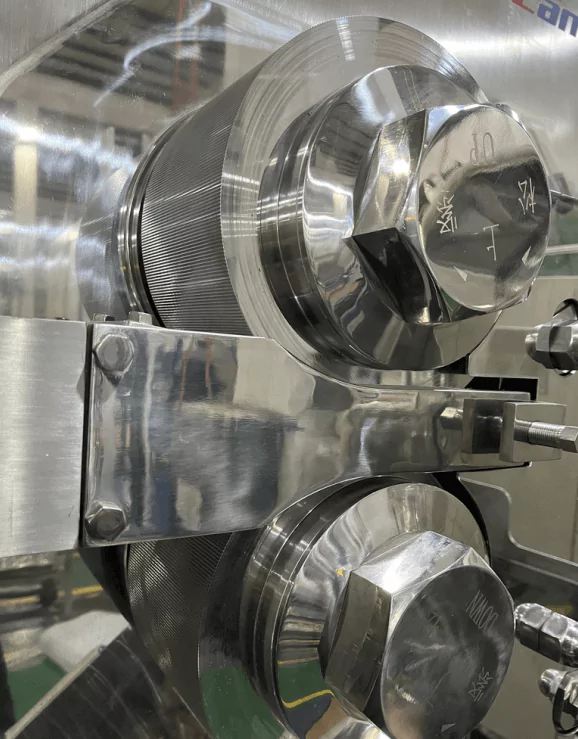

Was ist Walzenkompaktierung? Bei der Walzenkompaktierung werden Pulver zwischen zwei rotierenden Walzen zu festen Bändern oder Platten komprimiert. Diese Bänder werden dann ohne Verwendung von Wasser oder Lösungsmitteln zu Granulat gemahlen, wodurch sich diese Methode ideal für hitze- und feuchtigkeitsempfindliche pharmazeutische Wirkstoffe (APIs) eignet.

Die Walzenkompaktierung ist effizient, kostengünstig und skalierbar und wird daher häufig bei der großtechnischen Produktion von Arzneimitteln eingesetzt.

| Schritt | Beschreibung |

| Pulverzufuhr | Führen Sie die Pulvermischung gleichmäßig in den Walzenkompaktor ein. |

| Verdichtung | Komprimieren Sie das Pulver zwischen den Walzen, um dichte Bänder zu bilden. |

| Granulation | Zerkleinern Sie die Bänder zur weiteren Verwendung in kleinere, frei fließende Granulate. |

Der Granulierungsprozess in einem Walzenkompaktor umfasst drei wesentliche Schritte:

Der gesamte Granulationsprozess im Walzenkompaktor ist effizient und wiederholbar, weshalb er sich gut für die Arzneimittelproduktion im großen Maßstab eignet.

| Parameter | Einfluss auf die Granulierung |

| Walzendruck | Ein höherer Druck erhöht die Dichte, ein zu hoher Druck kann zu einer Verschlechterung führen. |

| Walzengeschwindigkeit | Beeinflusst die Banddicke. Niedrigere Geschwindigkeiten ergeben dickere Bänder. |

| Fütterungsrate | Eine gleichmäßige Fütterung sorgt für ein gleichmäßiges Granulat, Schwankungen führen zu Abweichungen. |

| Walzenspalt | Ein kleinerer Abstand erzeugt dünnere Bänder, ein größerer Abstand ergibt dickere Bänder. |

| Pulvereigenschaften | Partikelgröße, Feuchtigkeit und Fließfähigkeit beeinflussen die Verdichtungsqualität. |

Die Qualität des durch Walzenkompaktierung erzeugten Granulats wird von mehreren entscheidenden Parametern beeinflusst:

Eine sorgfältige Kontrolle dieser Parameter ist unerlässlich, um Granulate mit den gewünschten Eigenschaften wie Fließfähigkeit, Kompressibilität und gleichmäßiger Partikelgrößenverteilung herzustellen. Hersteller verlassen sich häufig auf fortschrittliche Kontrollsysteme und Echtzeitüberwachung, um Konsistenz und Produktqualität während der Walzenverdichtung sicherzustellen.

Möchten Sie Ihren pharmazeutischen Herstellungsprozess mithilfe moderner Walzenkompaktierungstechnologie verbessern?

Bei China Kanaanbieten wir modernste Walzenverdichtungssysteme Entwickelt für Präzision, Effizienz und Skalierbarkeit. Unsere Maschinen verfügen über fortschrittliche Steuerungssysteme, die eine Echtzeitüberwachung kritischer Parameter ermöglichen und so jederzeit eine gleichbleibende Granulatqualität gewährleisten.

Ganz gleich, ob Sie mit feuchtigkeitsempfindlichen APIs arbeiten oder hohe Durchsatzkapazitäten benötigen, wir haben die Lösung, die Ihren Anforderungen gerecht wird. Unsere Walzenverdichter sind für den Hochleistungs-Dauerbetrieb ausgelegt und können individuell an eine breite Palette pharmazeutischer Anwendungen angepasst werden.

Kontaktieren Sie uns und erfahren Sie noch heute, wie wir Ihnen bei der Optimierung Ihres Granulationsprozesses und der Verbesserung Ihrer Produktionseffizienz helfen können.

Pharmazeutische Drittfertigung bedeutet, dass Unternehmen die Produktproduktion an spezialisierte Unternehmen auslagern. Dadurch können sie sich auf Forschung und Entwicklung konzentrieren. In diesem Leitfaden erläutern wir die Vorteile, Prozesse und Aspekte der Drittfertigung. Wichtige Erkenntnisse zum Verständnis der pharmazeutischen Drittfertigung: Pharmazeutische Drittfertigung ist eine Dienstleistung, bei der ein Unternehmen […]

Die Arzneimittelforschung ist entscheidend für die Entwicklung neuer Behandlungsmethoden. Dieser Prozess beginnt mit der Identifizierung von Wirkstofftargets und endet mit der Markteinführung sicherer und wirksamer Medikamente. In diesem Artikel erläutern wir die einzelnen Phasen der Arzneimittelforschung und zeigen die Innovationen auf, die dieses Feld heute prägen. Kernaussagen: Der Prozess der Arzneimittelforschung ist komplex und umfasst zahlreiche […]

Wenn Sie wissen möchten, wie Sie ein Pharmaunternehmen gründen, müssen Sie Marktforschung betreiben, einen Businessplan entwickeln, die Finanzierung sichern und die regulatorischen Anforderungen beachten. Dieser Leitfaden behandelt diese und weitere wichtige Schritte und unterstützt Sie beim Aufbau und der erfolgreichen Expansion Ihres Pharmaunternehmens. Wichtige Erkenntnisse: Umfassende Marktforschung durchführen, ein Pharmaunternehmen gründen […]