Dans les secteurs pharmaceutique, alimentaire, cosmétique et chimique, il est essentiel d'obtenir la bonne taille de particules et une émulsification uniforme pour garantir les performances et la qualité du produit. Qu'il s'agisse de créer des sauces onctueuses, des suspensions stables ou des formulations pharmaceutiques biodisponibles, le bon équipement peut faire toute la différence.

Cet article explore les technologies de base à l'origine de la réduction de la taille des particules (broyeurs colloïdaux, mélangeurs à cisaillement élevé et homogénéisateurs), en comparant leurs principes de fonctionnement, leurs applications, leurs avantages et leurs inconvénients. Grâce à un examen détaillé de chacun d'entre eux, nous vous fournirons également des informations sur le choix de l'équipement adapté à vos besoins spécifiques.

Un broyeur colloïdal fonctionne par cisaillement, broyage et mélange à grande vitesse. Il utilise un système rotor-stator dans lequel le matériau passe à travers un espace étroit pour obtenir une réduction de la taille des particules. Les forces de cisaillement intenses générées entraînent une dispersion fine des particules.

Les broyeurs colloïdaux sont largement utilisés dans :

Avantages:

Inconvénients:

Vous recherchez le mélangeur à haut cisaillement parfait de Chinacanaan ?

UN mélangeur à haut cisaillement est un dispositif conçu pour disperser, émulsionner et homogénéiser des matériaux en introduisant des forces mécaniques et hydrauliques intenses. Il est généralement doté d'un système rotor-stator qui génère des zones de cisaillement élevé. Les mélangeurs à cisaillement élevé créent des turbulences intenses et des forces de cisaillement localisées, permettant un mélange efficace et une réduction de la taille des particules.

En comparant un broyeur colloïdal et un mélangeur à haut cisaillement, il est clair que ce dernier excelle dans la gestion d'une gamme plus large de viscosités. De plus, il offre plus de flexibilité pour obtenir des dispersions uniformes. Cependant, les broyeurs colloïdaux sont souvent préférés pour des applications spécifiques à haute viscosité nécessitant un broyage intense.

Mélangeurs à haut cisaillement sont largement utilisés pour des applications telles que l'incorporation de poudres dans des liquides, l'émulsion de liquides non miscibles et la création de dispersions uniformes dans des industries telles que les produits pharmaceutiques, les cosmétiques et les produits chimiques. Ces mélangeurs sont particulièrement efficaces pour les processus nécessitant un mélange rapide, une qualité constante et la capacité de gérer une large gamme de viscosités.

Applications:

Avantages:

Inconvénients:

Un homogénéisateur mélangeur est un appareil à haute pression conçu pour décomposer les particules et les gouttelettes à des niveaux submicroniques. Il produit des émulsions et des dispersions très stables.

Les homogénéisateurs sont couramment utilisés dans :

En microbiologie pharmaceutique, un homogénéisateur assure une distribution uniforme de la taille des particules dans les suspensions et les émulsions. Il est utilisé pour améliorer la biodisponibilité et la stabilité des produits. Il aide également à décomposer les parois cellulaires pendant le traitement microbien, améliorant ainsi le rendement du produit.

Avantages:

Inconvénients:

En comparant le broyeur colloïdal et le mélangeur à haut cisaillement, le broyeur colloïdal est bien adapté aux émulsions et aux matériaux à viscosité moyenne. D'autre part, le mélangeur à haut cisaillement offre une polyvalence pour une gamme plus large de viscosités et des temps de traitement plus rapides.

Le choix entre un broyeur colloïdal, un mélangeur à haut cisaillement et un homogénéisateur dépend des exigences spécifiques de l'application. Pour la réduction de la taille moyenne des particules, un broyeur colloïdal est une solution économique. Un mélangeur à haut cisaillement offre une flexibilité et un mélange efficace pour différentes viscosités. Pour les tailles de particules inférieures au micron et les émulsions très stables, un homogénéisateur est le choix préféré malgré son coût plus élevé.

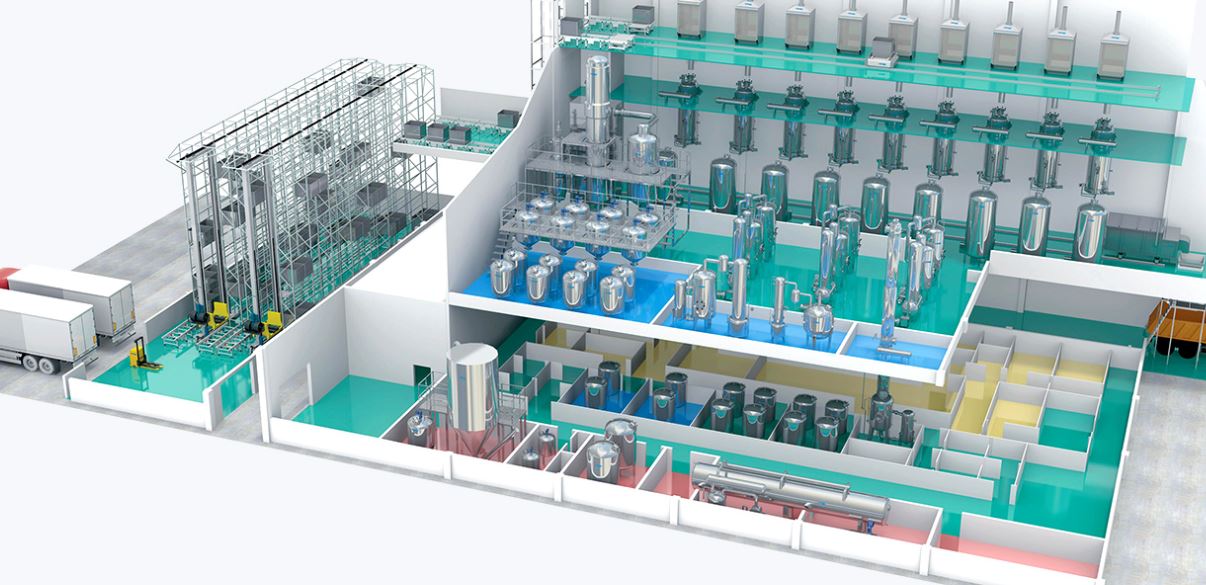

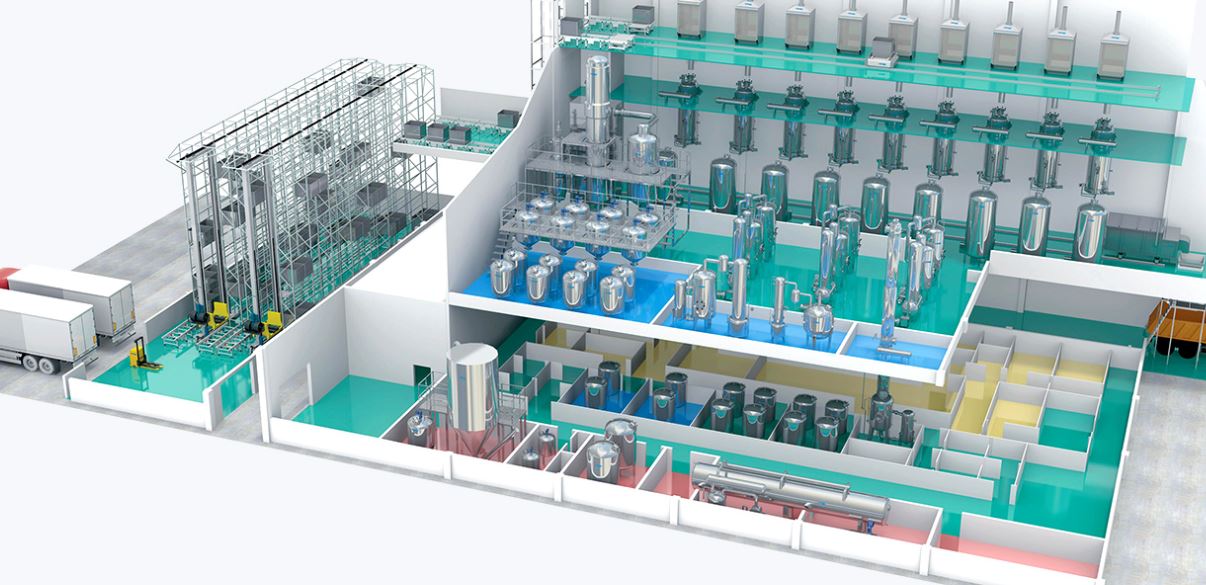

Machine de mélange à haut cisaillement de Canaan offre une solution avancée pour un mélange efficace et sûr. Les principales caractéristiques comprennent la conformité aux niveaux OEB et aux normes cGMP, PIC/S GMP et FDA. Avec un contrôle de pression négative, un verrouillage de sécurité et des systèmes de nettoyage WIP/CIP, il garantit une perte de matériau minimale et une granulation rapide et uniforme. Son système fermé améliore la sécurité tout en offrant des résultats stables et performants pour les applications industrielles.

Les broyeurs colloïdaux ont généralement les besoins de maintenance les plus faibles en raison de leur conception simple. Les mélangeurs à haut cisaillement nécessitent un entretien modéré. Enfin, les homogénéisateurs, avec leurs systèmes à haute pression, nécessitent un entretien plus complexe.

Les facteurs clés incluent :

La principale différence réside dans leurs principes de fonctionnement et leurs applications. Un broyeur colloïdal utilise un mécanisme rotor-stator pour cisailler et broyer les matériaux. Cette caractéristique le rend idéal pour les émulsions et les pâtes à haute viscosité.

Un mélangeur à haut cisaillement, en revanche, est plus polyvalent et capable de gérer une gamme plus large de viscosités. De plus, il offre un mélange et une dispersion efficaces grâce à une turbulence à grande vitesse.

Pour produire l'API sémaglutide, ou l'ingrédient pharmaceutique actif du « médicament magique pour la perte de poids » sémaglutide, un sécheur à filtre à noix agité devient efficace. Cet équipement est utilisé pour séparer les parties solides des composants liquides, avant de les sécher dans un récipient. Embarquons-nous pour un voyage pour mieux comprendre cet équipement, en particulier ses […]

Les processus pharmacognostiques concernent l'étude des médicaments ou des drogues fabriqués à partir de ressources naturelles, telles que les plantes, les animaux et même les microbes. Ce domaine de connaissances implique l'évaluation des propriétés chimiques, biologiques, biochimiques et physiques des médicaments. Pour obtenir les produits naturels souhaités à partir de matières premières dans la fabrication de médicaments, une extraction est nécessaire. Il existe six méthodes modernes de […]

Il arrive parfois que des erreurs surviennent lors de l’utilisation d’équipements pharmaceutiques. Il peut s’agir notamment d’un entretien et d’une désinfection inadéquats des équipements pharmaceutiques, de la supposition erronée que l’équipement répond aux normes et du non-remplacement des pièces défectueuses après l’entretien. Des problèmes de conformité peuvent également survenir. Cependant, peut-on les éviter et garantir la sécurité dans l’industrie pharmaceutique ? Absolument. Cela […]