Dans la fabrication pharmaceutique, la production de formes posologiques solides, telles que les comprimés et les gélules, repose sur des processus précis pour garantir une qualité et une efficacité constantes.

Une étape cruciale de ce processus est la granulation, qui transforme les poudres fines en granulés plus faciles à manipuler et à comprimer pour obtenir des comprimés uniformes. La granulation améliore la fluidité et la compressibilité des poudres, ce qui est essentiel pour produire des comprimés de haute qualité avec des dosages uniformes.

Il existe deux principales méthodes de granulation : granulation humide et granulation sèche.

La granulation humide utilise des liquides pour lier les poudres, mais cette méthode ne convient pas à tous les matériaux, en particulier ceux sensibles à l'humidité ou à la chaleur. Dans de tels cas, la granulation sèche devient la méthode préférée, le compactage au rouleau étant l'une des techniques les plus utilisées.

Les compacteurs à rouleaux sont des outils essentiels dans l'industrie pharmaceutique, car ils offrent une méthode de granulation à sec qui élimine le besoin de solvants. Cette méthode est particulièrement importante lorsqu'il s'agit de principes pharmaceutiques actifs (API) sensibles à l'humidité ou à la chaleur, car elle empêche la dégradation et garantit la stabilité du produit.

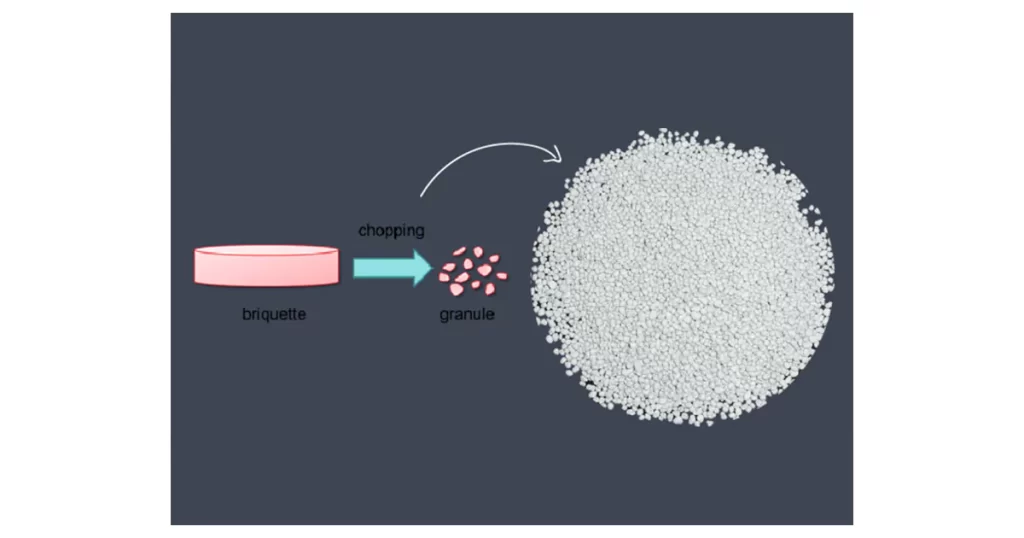

Les entreprises pharmaceutiques utilisent des compacteurs à rouleaux pour comprimer les poudres en rubans ou en feuilles denses, qui sont ensuite broyés en granulés uniformes. Ces granulés sont ensuite utilisés pour produire des comprimés ou remplis de gélules. Ce procédé offre plusieurs avantages par rapport à la granulation par voie humide, notamment une meilleure stabilité du produit, des temps de traitement plus rapides et une consommation d'énergie réduite.

Qu'est-ce qu'un compacteur à rouleaux ? Un compacteur à rouleaux est une machine qui utilise la force mécanique pour compacter les poudres en bandes ou en feuilles solides, qui sont ensuite broyées en granulés uniformes.

Cette méthode est particulièrement importante lorsqu’il s’agit d’ingrédients pharmaceutiques actifs (API) sensibles à l’humidité ou à la chaleur, car elle empêche la dégradation et garantit la stabilité du produit.

Les entreprises pharmaceutiques utilisent des compacteurs à rouleaux pour comprimer les poudres en rubans ou en feuilles denses, qui sont ensuite broyés en granulés uniformes. Ces granulés sont ensuite utilisés pour produire des comprimés ou remplis de gélules. Ce procédé offre plusieurs avantages par rapport à la granulation par voie humide, notamment une meilleure stabilité du produit, des temps de traitement plus rapides et une consommation d'énergie réduite.

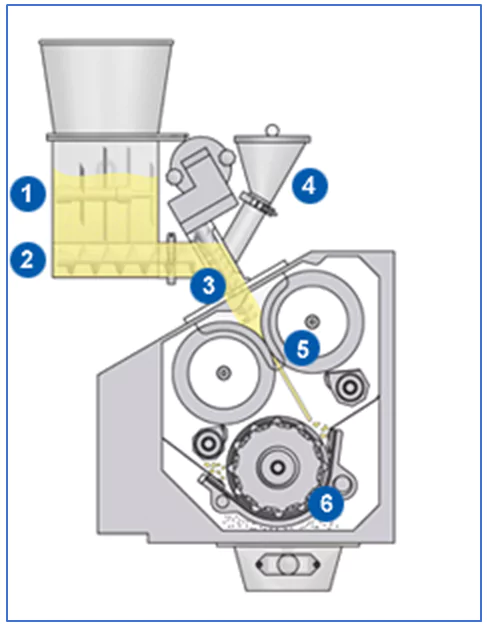

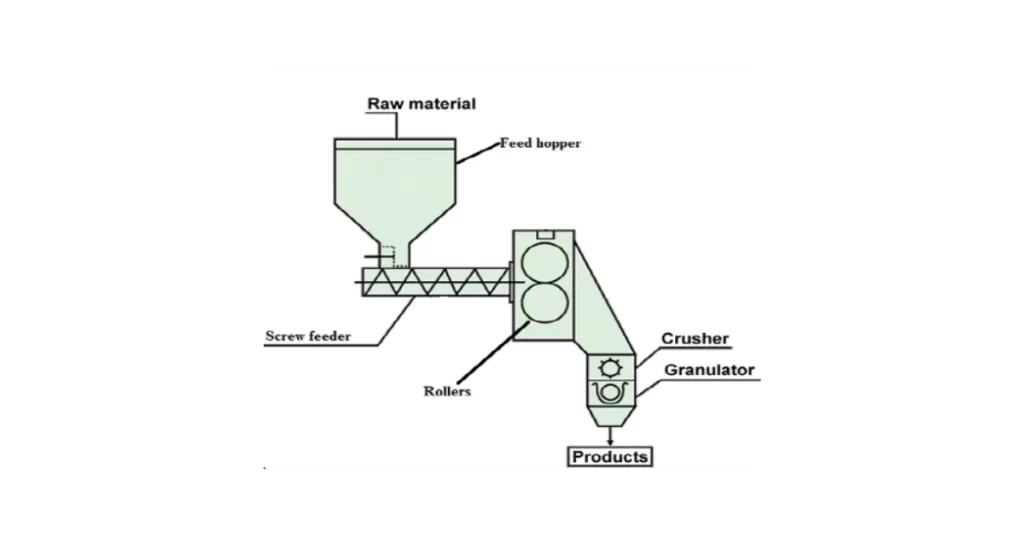

Le système d'alimentation est composé d'une trémie et d'une vis sans fin qui transfèrent le mélange de poudre dans la zone de compactage. La régularité de l'alimentation est cruciale, car elle affecte la qualité et l'uniformité des granulés.

C'est dans l'unité de compactage que la magie opère. Deux rouleaux contrarotatifs appliquent une pression mécanique pour comprimer la poudre en rubans ou en feuilles denses. La pression, la vitesse des rouleaux et l'espace entre les rouleaux sont soigneusement contrôlés pour obtenir la densité et la taille de granulés souhaitées.

Une fois les rubans formés, ils sont introduits dans l'unité de réduction de taille (granulateur), où ils sont décomposés en granulés. La taille des granulés peut être ajustée en modifiant les paramètres du granulateur, ce qui permet un contrôle précis de la distribution granulométrique.

| Avantage | Description |

| Pas besoin de solvants | Élimine les risques d’humidité/chaleur ; aucune étape de séchage requise. |

| Densité de granulés améliorée | Améliore la fluidité ; facilite la compression uniforme des comprimés. |

| Temps de traitement réduit | Réduit les coûts de production et augmente le rendement. |

| Évolutivité | Passe facilement du laboratoire à la production à grande échelle. |

| Traitement continu | Permet une granulation ininterrompue, réduisant ainsi les temps d'arrêt. |

| Granulés de qualité constante | Contrôle la densité et la taille des particules pour des dosages précis. |

Le compactage au rouleau est une méthode de granulation à sec qui élimine le besoin d'eau ou de solvants. Cela est particulièrement avantageux lorsque l'on travaille avec des API sensibles à l'humidité ou à la chaleur. Comme aucun liquide n'est impliqué, il n'est pas nécessaire de procéder à une étape de séchage, ce qui simplifie le processus et réduit la consommation d'énergie.

Le compactage au rouleau augmente la densité apparente des poudres, améliorant leur fluidité et facilitant leur compression en comprimés uniformes. Ceci est particulièrement important pour les lignes de fabrication à grande vitesse où un flux de poudre constant est essentiel pour maintenir l'efficacité.

Sans nécessiter d'étapes de mouillage ou de séchage, le compactage au rouleau réduit le temps de traitement global. Il en résulte des coûts de production réduits et une productivité accrue, ce qui en fait une option intéressante pour la fabrication pharmaceutique à grande échelle.

Le compactage au rouleau peut être facilement adapté à partir d'expériences à l'échelle du laboratoire jusqu'à la production à grande échelle. Cette évolutivité permet aux fabricants d'optimiser leurs processus avant de passer à l'échelle supérieure, garantissant ainsi une qualité constante sur tous les lots.

Les compacteurs à rouleaux permettent un traitement continu, ce qui signifie que les matériaux peuvent être introduits dans la machine et granulés sans interruption. Cela augmente l'efficacité et réduit les temps d'arrêt, ce qui le rend adapté aux environnements de production à volume élevé.

En contrôlant avec précision la force de compactage et la vitesse du rouleau, les fabricants peuvent produire des granulés avec une densité et une distribution granulométrique uniformes. Cette uniformité est essentielle pour garantir que chaque comprimé ou capsule contient le dosage correct du principe actif.

| S'orienter | Description |

|---|---|

| Intégration de la technologie d'analyse des processus (PAT) | Surveillance en temps réel des paramètres critiques (par exemple, force de compactage, vitesse du rouleau) pour garantir la qualité du produit et réduire les déchets. |

| Systèmes d'automatisation et de contrôle améliorés | Systèmes de contrôle avancés pour la surveillance et les réglages automatiques, réduisant les erreurs humaines et augmentant l'efficacité. |

| Confinement pour composés à haute puissance | Équipement conçu avec des fonctions de confinement améliorées pour protéger les opérateurs contre l'exposition aux substances dangereuses. |

| Durabilité et efficacité énergétique | Mettre l’accent sur la réduction de la consommation d’énergie et l’élimination des solvants, contribuant ainsi à des pratiques de fabrication plus écologiques. |

| Fabrication en continu | Passez au traitement continu pour améliorer l'efficacité et réduire les coûts, faisant des compacteurs à rouleaux une partie intégrante des lignes de fabrication modernes. |

L'avenir du compactage par rouleaux dans le secteur pharmaceutique est façonné par les progrès de la technologie et des processus de fabrication. Plusieurs tendances clés émergent :

TAPOTER permet de surveiller en temps réel les paramètres critiques du processus, tels que la force de compactage, la vitesse du rouleau et la densité du ruban. En intégrant PAT, les fabricants peuvent effectuer des ajustements pendant le processus pour garantir une qualité de produit constante et réduire les déchets.

L'automatisation joue un rôle de plus en plus important dans la fabrication pharmaceutique. Les compacteurs à rouleaux modernes sont équipés de systèmes de contrôle avancés qui permettent aux opérateurs de surveiller et d'ajuster automatiquement les paramètres clés, réduisant ainsi le risque d'erreur humaine et augmentant l'efficacité.

La demande en API hautement puissants augmentant, les équipements de compactage à rouleaux sont conçus avec des caractéristiques de confinement améliorées pour protéger les opérateurs contre l'exposition aux substances dangereuses. Cela est particulièrement important lorsque l'on travaille avec des composés dont les limites d'exposition professionnelle (LEP) sont faibles.

La durabilité devient une priorité dans la fabrication pharmaceutique, et le compactage au rouleau contribue à cette tendance en réduisant la consommation d'énergie et en éliminant le besoin de solvants. À mesure que de plus en plus de fabricants adoptent des pratiques écologiques, le compactage au rouleau continuera de jouer un rôle dans la production pharmaceutique durable.

L'industrie pharmaceutique évolue vers une fabrication continue pour améliorer l'efficacité et réduire les coûts. Les compacteurs à rouleaux sont bien adaptés au traitement continu, ce qui en fait un élément essentiel des lignes de fabrication modernes. À mesure que la fabrication continue se généralise, les compacteurs à rouleaux joueront un rôle clé pour garantir une qualité de produit constante.

Chine Canaan se distingue comme l'un des principaux fabricants de compacteurs à rouleaux, offrant des solutions innovantes pour la granulation sèche de produits pharmaceutiques. Voici pourquoi :

À la recherche de hautes performances équipement de compactage à rouleaux?

Contactez-nous Contactez-nous dès aujourd’hui pour en savoir plus sur la manière dont nous pouvons répondre à vos besoins de fabrication pharmaceutique avec des solutions de pointe.

La fabrication pharmaceutique par des tiers consiste pour les entreprises à externaliser la production de leurs produits auprès d'entreprises spécialisées. Cette pratique leur permet de se concentrer sur la recherche et le développement. Ce guide présente les avantages, les processus et les considérations liées à la fabrication par des tiers. Points clés : Comprendre la fabrication pharmaceutique par des tiers. La fabrication pharmaceutique par des tiers est un service dans lequel une entreprise fait appel à […]

La découverte pharmaceutique est essentielle à la découverte de nouveaux traitements contre les maladies. Ce processus commence par l'identification des cibles médicamenteuses et se termine par la mise sur le marché de médicaments sûrs et efficaces. Dans cet article, nous expliquons chaque étape de la découverte pharmaceutique et mettons en lumière les innovations qui transforment ce domaine aujourd'hui. Points clés : Le processus de découverte de médicaments est complexe et implique de multiples […]

Pour savoir comment créer une entreprise pharmaceutique, il faut réaliser une étude de marché, élaborer un business plan, obtenir des financements et se conformer aux exigences réglementaires. Ce guide abordera ces étapes importantes et bien d'autres pour vous aider à lancer et développer une entreprise pharmaceutique prospère. Points clés : Réaliser une étude de marché complète. Créer une entreprise pharmaceutique […]