Nei settori regolamentati come quello farmaceutico, biotecnologico e dei dispositivi medici, la qualificazione e la convalida sono processi essenziali per garantire qualità, sicurezza e conformità.

Qualificazione, spesso definita qualificazione delle apparecchiature, si concentra sulla conferma che le apparecchiature, i servizi o gli strumenti siano idonei all'uso previsto. Validazione assicura che i processi e i sistemi producano in modo affidabile risultati che soddisfano specifiche prestabilite. Comprendere la differenza tra qualificazione e convalida è fondamentale per raggiungere la conformità con rigorosi standard di settore e mantenere l'integrità del prodotto.

La qualificazione e la convalida svolgono un ruolo fondamentale nel mantenere l'integrità dei processi di produzione e nell'assicurare che i prodotti soddisfino gli standard di sicurezza e qualità richiesti. La loro implementazione riduce il rischio di errori, protegge la salute pubblica e garantisce l'aderenza alle aspettative normative a livello globale.

La qualificazione è un processo sistematico per confermare che le attrezzature, le utenze o gli strumenti siano adatti all'uso previsto. La qualificazione delle attrezzature assicura che i singoli pezzi di attrezzatura soddisfino specifiche predeterminate e funzionino come richiesto per supportare risultati di produzione coerenti.

I processi di qualificazione assicurano che tutti i singoli componenti funzionino come previsto e supportino i sistemi e i processi più ampi di cui fanno parte. Questo approccio rigoroso elimina potenziali problemi che potrebbero sorgere da malfunzionamenti delle apparecchiature.

La convalida è un processo documentato che dimostra che un sistema o un processo produce in modo affidabile risultati che soddisfano specifiche predeterminate. Si concentra su sistemi o procedure end-to-end piuttosto che su singoli componenti.

La convalida garantisce l'efficacia e l'affidabilità dei processi e dei metodi, dando alle organizzazioni fiducia nella coerenza dei loro output.

Comprendere la differenza tra questi processi aiuta a semplificare gli sforzi di conformità e garantisce un approccio mirato alla gestione della qualità.

La qualificazione e la convalida sono processi interdipendenti. Le apparecchiature qualificate costituiscono la base per la convalida del processo. Ad esempio, un processo di produzione convalidato richiede che le apparecchiature e le utenze coinvolte siano state precedentemente qualificate per funzionare come previsto. Entrambe assicurano che i sistemi e i processi siano conformi agli standard normativi, riducendo al minimo i rischi e assicurando la qualità del prodotto.

La relazione tra qualificazione e convalida sottolinea l'importanza di un approccio strutturato alla garanzia della qualità. Assicurando che tutti i componenti e i sistemi siano adeguatamente qualificati, le organizzazioni possono ottenere la convalida in modo più efficace.

Agenzie come FDA, EMA e OMS sottolineano l'importanza della qualificazione e della convalida per salvaguardare la salute pubblica. Questi enti forniscono linee guida e richiedono prove documentate per dimostrare la conformità.

I documenti chiave includono protocolli, risultati di test e report di sintesi sia per la qualificazione che per la convalida. Gli auditor spesso esaminano questi documenti durante le ispezioni per garantire l'aderenza alle Good Manufacturing Practices (GMP).

Gli enti di regolamentazione svolgono un ruolo significativo nella definizione degli standard di qualificazione e convalida, garantendo un punto di riferimento globale per la sicurezza e la qualità dei prodotti.

Messa in servizio è il processo iniziale di impostazione e collaudo di apparecchiature o sistemi per garantire che funzionino come previsto. È più ampio e meno rigoroso della qualificazione.

La messa in servizio spesso rappresenta una fase preliminare alla qualificazione e alla convalida, in quanto riguarda la funzionalità e la prontezza generali.

La qualificazione e la convalida, in particolare la qualificazione delle apparecchiature e la convalida dei processi, sono pilastri della garanzia della qualità nei settori regolamentati. Mentre la qualificazione garantisce che i singoli componenti soddisfino le specifiche, la convalida garantisce che interi processi funzionino in modo affidabile. Insieme, forniscono un approccio completo alla mitigazione del rischio, alla conformità normativa e alla sicurezza del prodotto.

Comprendere la differenza tra qualificazione e convalida è essenziale per raggiungere la conformità normativa e mantenere elevati standard di qualità. La qualificazione delle apparecchiature assicura che i sistemi funzionino come previsto, formando la base per una convalida di successo. Questa interconnessione evidenzia la necessità di entrambi i processi nel mantenere l'integrità del prodotto e garantire la sicurezza pubblica.

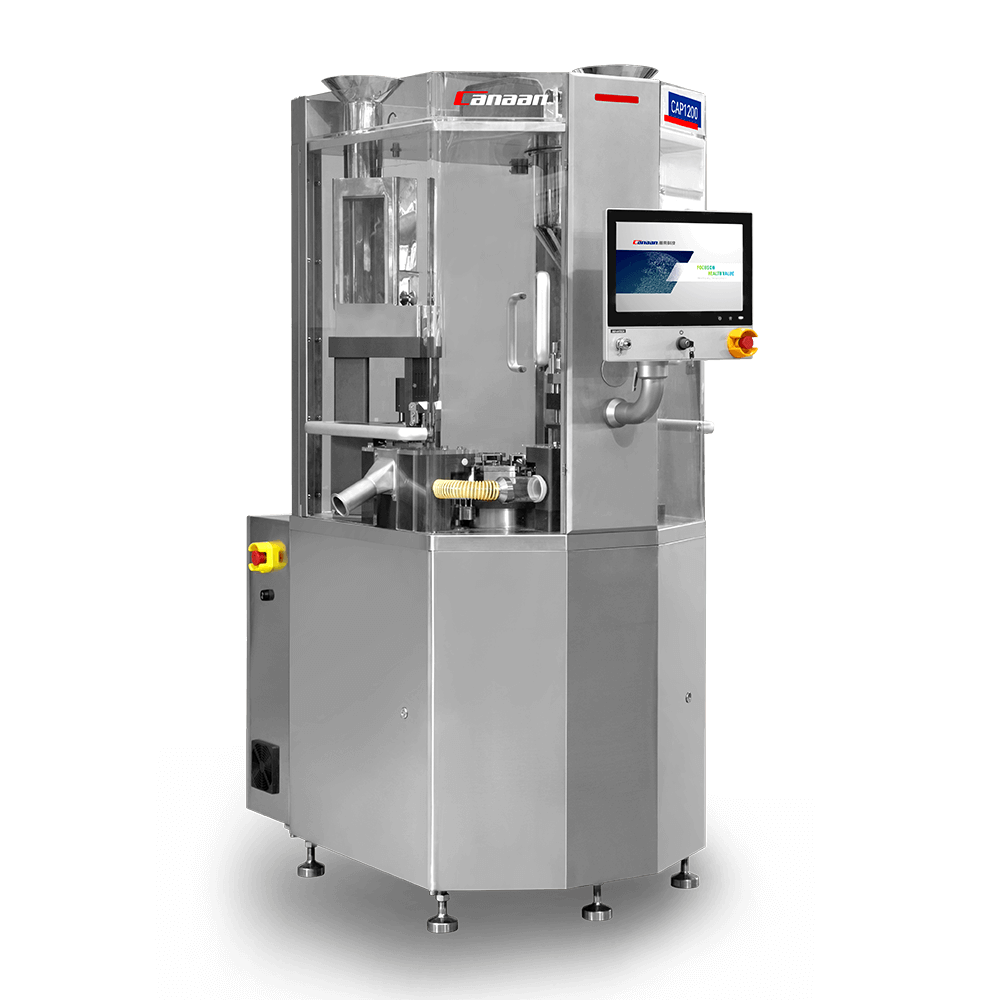

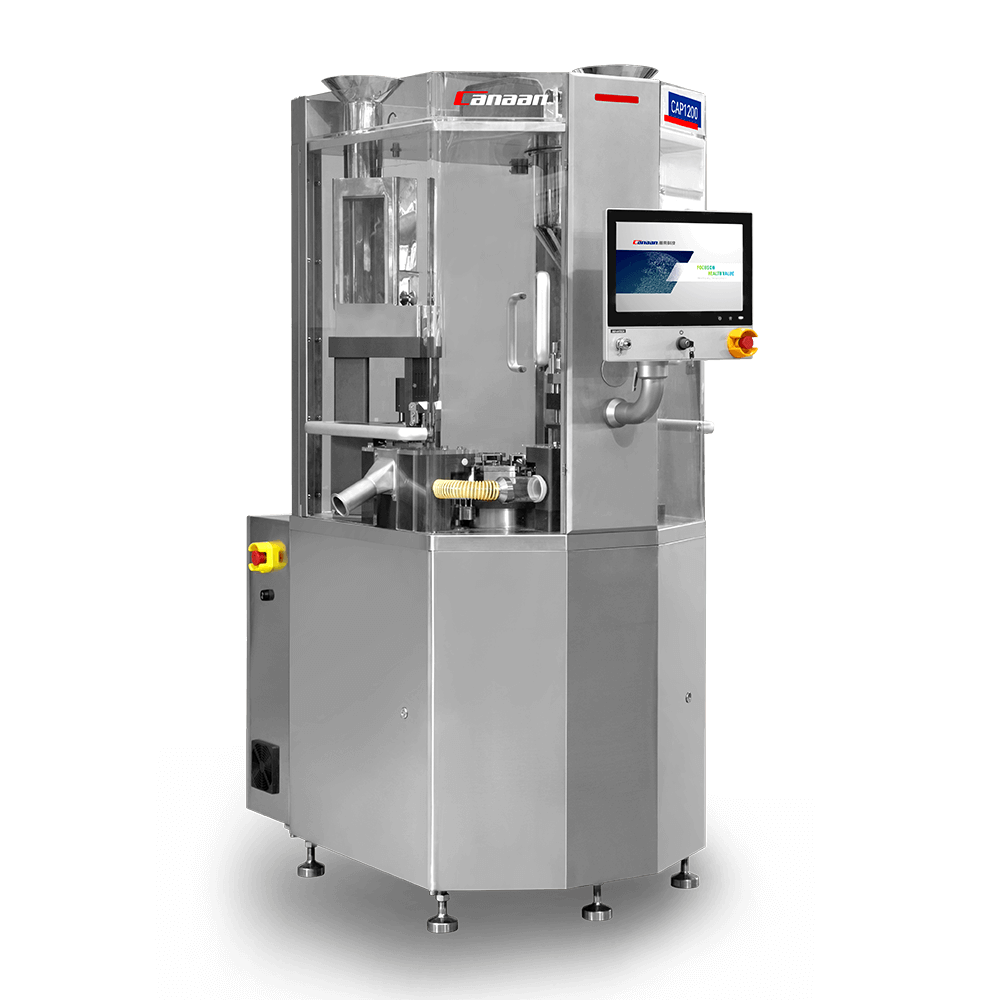

Pronti a garantire che i vostri processi e le vostre attrezzature soddisfino gli standard più elevati? Esplorate le nostre soluzioni e lasciate che gli esperti di Canaan vi guidino attraverso processi di qualificazione e convalida senza soluzione di continuità. Visitate Il sito web di Canaan O contattaci oggi per saperne di più!

Che cosa sono i test di accettazione in fabbrica e come vengono eseguiti i test FAT

I. Preparazione 1. Verificare che l'attrezzatura sia in buone condizioni. 2. Installare correttamente le strutture pubbliche. 3. Installare i moduli superiore e inferiore: allineare i due fori di posizionamento del modulo inferiore con i due perni sul piatto girevole della macchina, stringere le viti e installare i moduli. La concentricità di ciascuna coppia di moduli superiori […]

Nei settori regolamentati come farmaceutica, biotecnologia e dispositivi medici, la qualificazione e la convalida sono processi essenziali per garantire qualità, sicurezza e conformità. La qualificazione, spesso definita qualificazione delle apparecchiature, si concentra sulla conferma che le apparecchiature, le utenze o gli strumenti siano adatti all'uso previsto. La convalida garantisce che i processi e i sistemi producano in modo affidabile risultati che soddisfano specifiche prestabilite. Comprendere […]

Nella produzione farmaceutica, garantire che le apparecchiature e i processi soddisfino rigorosi standard è fondamentale per la conformità, la qualità e l'efficienza. La qualificazione delle apparecchiature, che comprende la qualificazione dell'installazione (IQ), la qualificazione operativa (OQ) e la qualificazione delle prestazioni (PQ), è una pietra angolare delle buone pratiche di fabbricazione (GMP). Questi processi convalidano che le apparecchiature funzionino come previsto, garantendo la sicurezza e l'efficacia del prodotto. Questo articolo approfondisce […]