W branżach takich jak farmaceutyka, żywność, kosmetyki i chemikalia osiągnięcie odpowiedniego rozmiaru cząstek i jednorodnej emulsji ma kluczowe znaczenie dla wydajności i jakości produktu. Niezależnie od tego, czy chodzi o tworzenie gładkich sosów, stabilnych zawiesin czy biodostępnych formulacji farmaceutycznych, odpowiedni sprzęt może mieć decydujące znaczenie.

W tym artykule omówiono podstawowe technologie redukcji wielkości cząstek — młyny koloidalne, mieszalniki o wysokim ścinaniu i homogenizatory — porównując ich zasady działania, zastosowania, zalety i wady. Dzięki szczegółowej analizie każdego z nich zapewnimy również wgląd w wybór odpowiedniego sprzętu do Twoich konkretnych potrzeb.

Młyn koloidalny działa poprzez ścinanie, mielenie i mieszanie z dużą prędkością. Używa układu rotor-stator, w którym materiał jest przepuszczany przez wąską szczelinę, aby uzyskać redukcję wielkości cząstek. Wytworzone intensywne siły ścinające powodują drobną dyspersję cząstek.

Młynki koloidalne są szeroko stosowane w:

Zalety:

Wady:

Szukasz idealnego miksera o dużym ścinaniu od Chinacanaan?

A mieszalnik o dużym ścinaniu jest urządzeniem zaprojektowanym do rozpraszania, emulgowania i homogenizacji materiałów poprzez wprowadzanie intensywnych sił mechanicznych i hydraulicznych. Zazwyczaj posiada układ wirnik-stojan, który generuje strefy o dużym ścinaniu. Mieszalniki o dużym ścinaniu wytwarzają intensywne turbulencje i zlokalizowane siły ścinające, umożliwiając wydajne mieszanie i redukcję wielkości cząstek.

Porównując młyn koloidalny z mieszalnikiem o wysokim ścinaniu, widać wyraźnie, że ten drugi sprawdza się w szerszym zakresie lepkości. Ponadto zapewnia większą elastyczność w uzyskiwaniu jednorodnych dyspersji. Jednak młyny koloidalne są często preferowane w przypadku konkretnych zastosowań o wysokiej lepkości, wymagających intensywnego mielenia.

Mieszalniki o dużym ścinaniu są szeroko stosowane w takich zastosowaniach, jak wprowadzanie proszków do cieczy, emulgowanie niemieszających się cieczy i tworzenie jednorodnych dyspersji w takich gałęziach przemysłu, jak farmaceutyka, kosmetyki i chemikalia. Te mieszalniki są szczególnie skuteczne w procesach wymagających szybkiego mieszania, stałej jakości i możliwości obsługi szerokiego zakresu lepkości.

Aplikacje:

Zalety:

Wady:

Mieszalnik homogenizatora to urządzenie wysokociśnieniowe przeznaczone do rozbijania cząstek i kropelek do poziomu submikronowego. Produkuje wysoce stabilne emulsje i dyspersje.

Homogenizatory są powszechnie stosowane w:

W mikrobiologii farmaceutycznej homogenizator zapewnia równomierny rozkład wielkości cząstek w zawiesinach i emulsjach. Jest wykorzystywany do poprawy biodostępności i stabilności produktów. Pomaga również rozbić ściany komórkowe podczas przetwarzania mikrobiologicznego, zwiększając wydajność produktu.

Zalety:

Wady:

W badaniu młyna koloidalnego w porównaniu z mieszalnikiem o wysokim ścinaniu, młyn koloidalny jest dobrze przystosowany do emulsji i materiałów o średniej lepkości. Z drugiej strony mieszalnik o wysokim ścinaniu zapewnia wszechstronność dla szerszego zakresu lepkości i szybszego czasu przetwarzania.

Wybór między młynem koloidalnym, mieszalnikiem o wysokim ścinaniu i homogenizatorem zależy od wymagań specyficznych dla danego zastosowania. W przypadku średniej redukcji wielkości cząstek młyn koloidalny jest ekonomicznym rozwiązaniem. Mieszalnik o wysokim ścinaniu zapewnia elastyczność i wydajne mieszanie dla różnych lepkości. W przypadku cząstek o rozmiarach submikronowych i wysoce stabilnych emulsji homogenizator jest preferowanym wyborem pomimo wyższych kosztów.

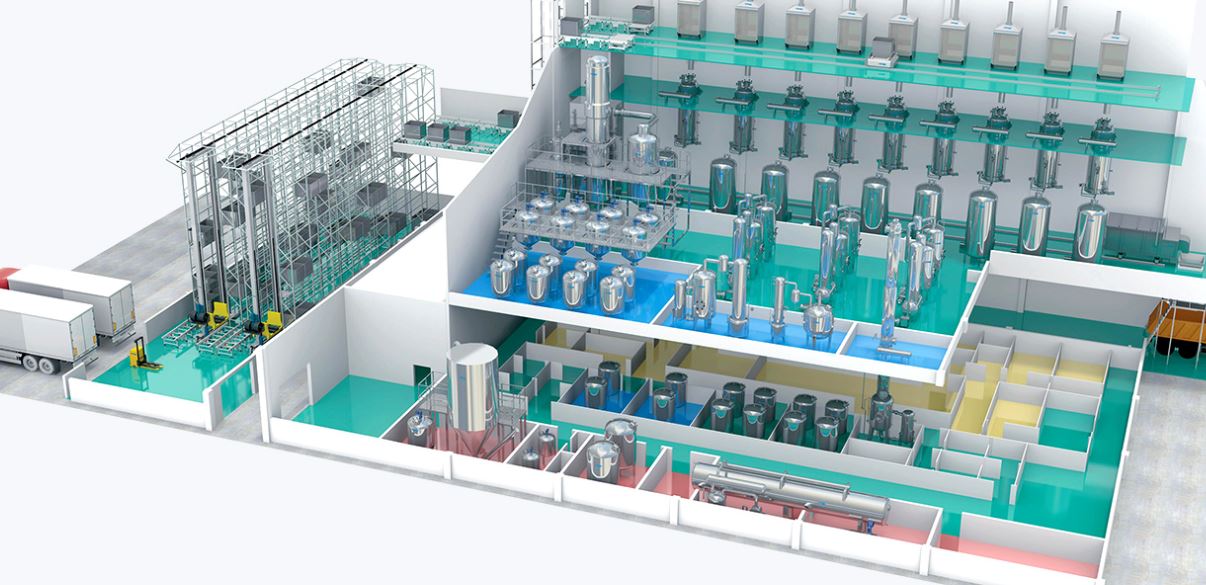

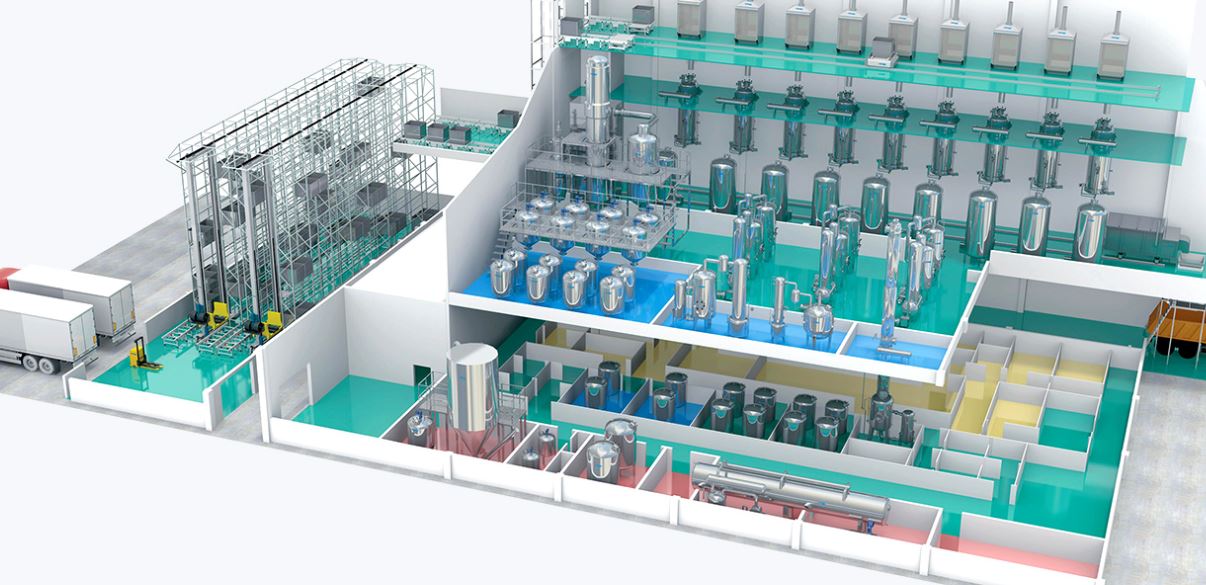

Mieszalnik o dużej sile ścinającej firmy Canaan oferuje zaawansowane rozwiązanie do wydajnego i bezpiecznego mieszania. Kluczowe cechy obejmują zgodność z poziomami OEB i normami cGMP, PIC/S GMP i FDA. Dzięki kontroli podciśnienia, blokadzie bezpieczeństwa i systemom czyszczenia WIP/CIP zapewnia minimalną utratę materiału i szybką, równomierną granulację. Jego zamknięty system zwiększa bezpieczeństwo, zapewniając jednocześnie stabilne i wydajne wyniki w zastosowaniach przemysłowych.

Młyny koloidalne mają zazwyczaj najniższe wymagania konserwacyjne ze względu na prostą konstrukcję. Mieszalniki wysokoobrotowe wymagają umiarkowanej konserwacji. Na koniec, homogenizatory, z ich systemami wysokociśnieniowymi, wymagają bardziej złożonej konserwacji.

Kluczowe czynniki obejmują:

Podstawowa różnica leży w zasadach działania i zastosowaniach. Młyn koloidalny wykorzystuje mechanizm rotor-stator do ścinania i mielenia materiałów. Ta cecha sprawia, że jest idealny do emulsji i past o wysokiej lepkości.

Z drugiej strony mieszalnik o wysokim ścinaniu jest bardziej wszechstronny, zdolny do obsługi szerszego zakresu lepkości. Ponadto oferuje wydajne mieszanie i dyspersję poprzez turbulencję o dużej prędkości.

W produkcji API semaglutydu, czyli aktywnego składnika farmaceutycznego w „magicznym leku na odchudzanie” semaglutydzie, skuteczny staje się filtr osuszający Nutsche z mieszadłem. Sprzęt ten służy do oddzielania części stałych od składników ciekłych przed ich wysuszeniem w naczyniu. Wyruszmy w podróż, aby lepiej zrozumieć ten sprzęt, w szczególności jego […]

Procesy farmakognostyczne dotyczą badania leków lub środków farmaceutycznych wytwarzanych z zasobów naturalnych, takich jak rośliny, zwierzęta, a nawet drobnoustroje. Ta dziedzina wiedzy obejmuje ocenę właściwości chemicznych, biologicznych, biochemicznych i fizycznych leków. Aby uzyskać pożądane produkty naturalne z surowców w produkcji leków, konieczna jest ekstrakcja. Istnieje sześć nowoczesnych metod […]

Czasami mogą zdarzyć się błędy w użytkowaniu sprzętu farmaceutycznego. Niektóre z nich obejmują niewłaściwą konserwację i higienę farmaceutyczną, błędne założenie, że sprzęt spełnia normy, oraz brak wymiany wadliwych części po konserwacji. Mogą również wystąpić problemy ze zgodnością. Czy jednak można im zapobiec i zapewnić bezpieczeństwo w przemyśle farmaceutycznym? Zdecydowanie. To […]