Granulacja to kluczowy proces w przemyśle farmaceutycznym, umożliwiający przekształcenie proszków w granulki, co poprawia ich sypkość i ściśliwość, a także zapewnia jednolitą postać dawkowania.

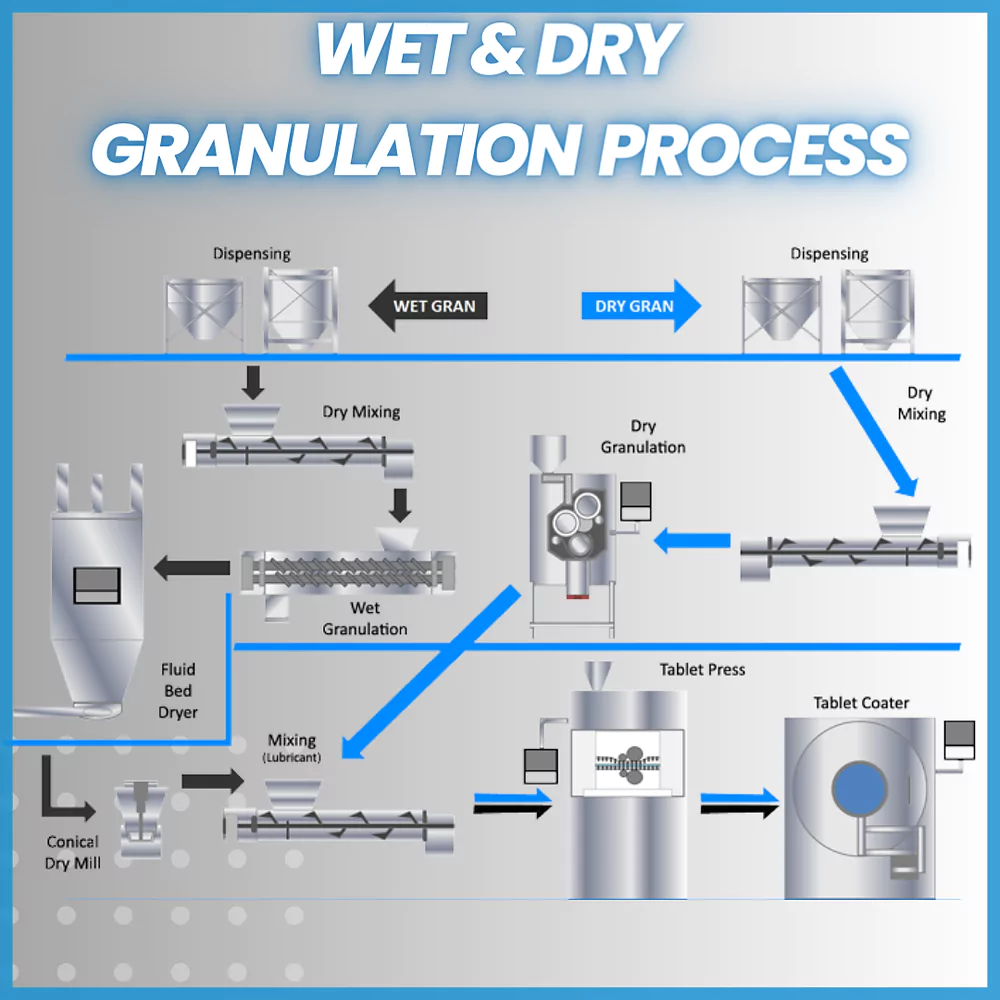

Dwiema głównymi metodami granulacji są: granulacja mokra I granulacja na sucho. Zrozumienie różnic między tymi dwiema metodami jest kluczowe dla wybrania najodpowiedniejszej do produkcji.

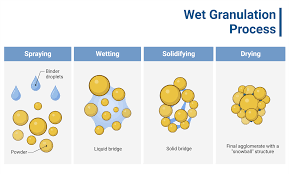

Czym jest granulacja mokra? Granulacja mokra jest najpowszechniej stosowaną metodą produkcji granulek, szczególnie w przemyśle farmaceutycznym. Polega ona na dodaniu płynnego spoiwa do cząstek proszku w celu zwiększenia przyczepności, co pozwala im tworzyć bardziej jednolite granulki. Roztworem spoiwa może być woda lub rozpuszczalnik, taki jak etanol lub izopropanol, w zależności od wrażliwości materiału na wilgoć.

W tym procesie strumień powietrza fluidyzuje cząstki proszku, podczas gdy płynny środek wiążący jest rozpylany do złoża fluidalnego. Cząsteczki wiążą się, gdy są mieszane w strumieniu powietrza, a suszenie odbywa się w tym samym systemie, co czyni go wysoce wydajnym w przypadku produkcji na dużą skalę.

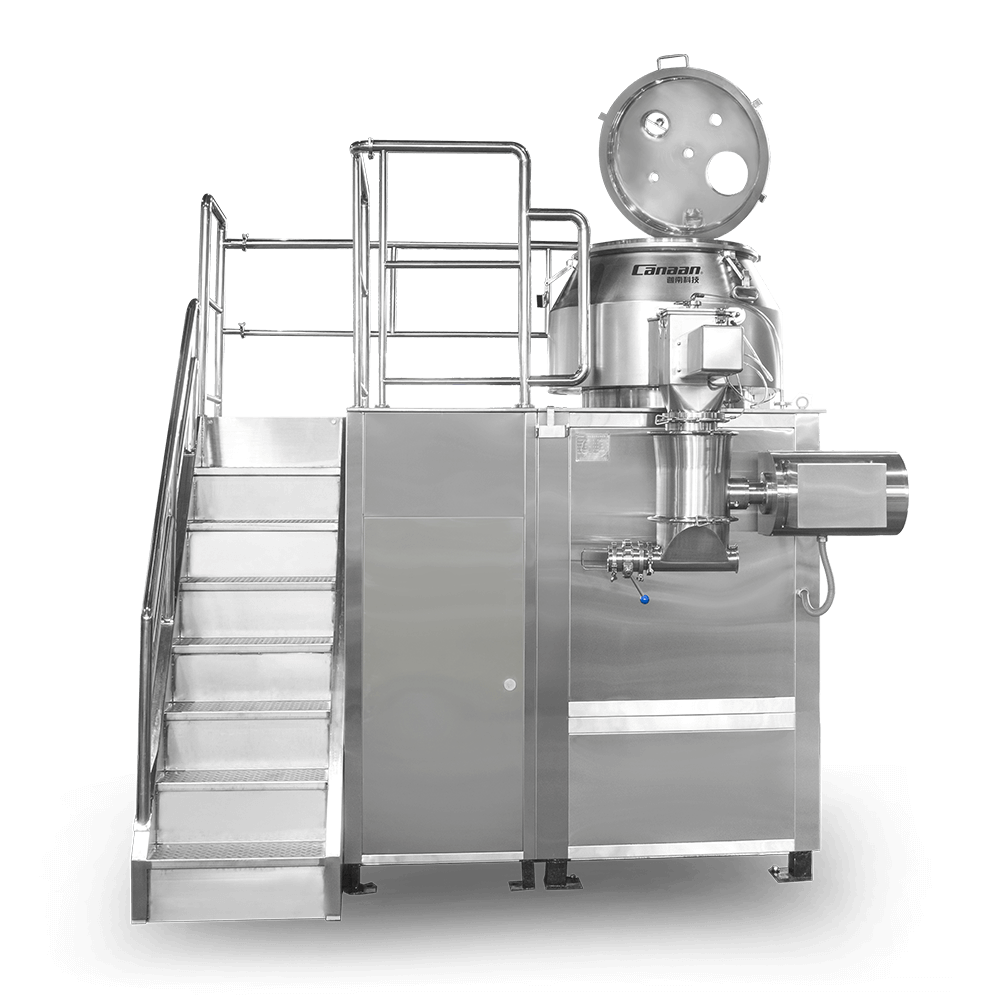

Intensywne mieszanie łopatek miksera szybko tworzy granulki, które są następnie suszone i mielone do wymaganego rozmiaru. Ta metoda jest idealna do produkcji gęstych granulek i jest powszechnie stosowana, gdy produkt wymaga bardziej wytrzymałej formuły.

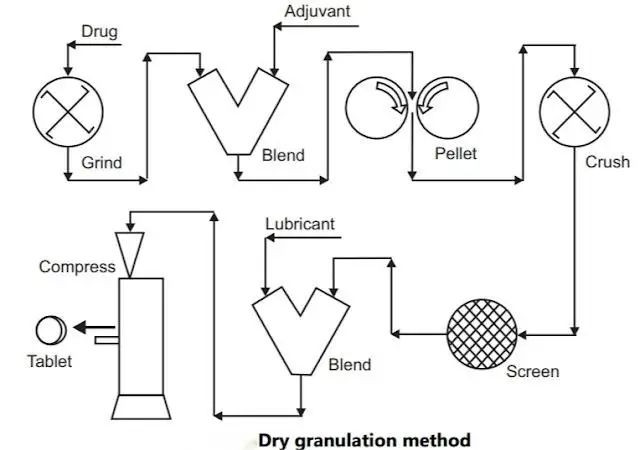

Co to jest granulacja na sucho? Granulacja na sucho to proces granulacji bez wilgoci, co czyni go idealnym do materiałów wrażliwych na wilgoć lub ciepło. Ta metoda wykorzystuje siły mechaniczne do kompresji proszku w duże, stałe kawałki zwane ślimakami lub arkuszami, które są następnie mielone na mniejsze granulki.

Granulacja na sucho jest często preferowaną metodą w sytuacjach, w których aktywne składniki formulacji nie są odporne na wilgoć lub działanie ciepła i stanowi prostszą, bardziej energooszczędną alternatywę dla granulacji na mokro.

Zagęszczanie wałkowe doskonale sprawdza się w przypadku materiałów, które nie wymagają wilgoci do wiązania, zapewniając równomierny i stały rozkład wielkości cząstek.

Najważniejszą różnicą między granulacją na mokro i na sucho jest użycie płynnych spoiw. Granulacja na mokro wymaga dodania płynnego roztworu w celu promowania adhezji cząstek, podczas gdy granulacja na sucho wykorzystuje siły mechaniczne, takie jak kompresja, aby osiągnąć ten sam efekt bez potrzeby stosowania jakiegokolwiek płynu.

Granulacja na mokro jest zazwyczaj stosowana w przypadku materiałów, które korzystają ze zwiększonej ściśliwości, zwłaszcza tych, które są trudne do wiązania lub mają słabe właściwości przepływu. Jest również bardziej skuteczna w przypadku formulacji z API o niskiej dawce, które wymagają precyzyjnej dystrybucji w granulkach. Z drugiej strony, granulacja na sucho jest idealna w przypadku materiałów wrażliwych na wilgoć lub ciepło, gdzie dodanie cieczy mogłoby zagrozić stabilności produktu.

Granulacja na mokro obejmuje dodatkowe etapy, takie jak mieszanie, suszenie i mielenie, co może sprawić, że będzie bardziej pracochłonna i czasochłonna w porównaniu z granulacją na sucho. Granulacja na sucho z kolei pomija fazę suszenia, upraszczając proces i czyniąc go szybszym i bardziej wydajnym, zwłaszcza w przypadku mniejszych serii produkcyjnych. Jednak zagęszczarki walcowe stosowane w granulacji na sucho wymagają specjalistycznego sprzętu, który pozwala na zastosowanie odpowiedniego ciśnienia w celu zagęszczenia.

Granulacja na mokro zazwyczaj wymaga granulatorów fluidalnych, mieszalników o wysokim ścinaniu lub innego sprzętu zdolnego zarówno do granulowania, jak i suszenia. Granulacja na sucho, szczególnie przy użyciu zagęszczarek walcowych, wymaga mniejszej liczby elementów sprzętu, ale wymaga precyzyjnej kontroli ciśnienia i szybkości podawania, aby zapewnić prawidłowe formowanie granulek.

| Aspekt | Granulacja mokra | Granulacja sucha |

| Stosowanie płynów | Wymaga płynnego spoiwa (np. wody, etanolu) | Brak płynnego spoiwa; wykorzystuje nacisk mechaniczny |

| Aplikacja | Stosowany do proszków o słabej płynności i ściśliwości | Idealny do materiałów wrażliwych na ciepło i wilgoć |

| Złożoność procesu | Bardziej złożone, z dodatkowymi etapami, takimi jak suszenie | Prostszy proces, nie jest wymagany żaden etap suszenia |

| Sprzęt | Wymaga sprzętu takiego jak granulatory fluidalne, mieszalniki o dużym ścinaniu | Używa sprzętu takiego jak walce zagęszczające |

| Przydatność do materiałów wrażliwych na ciepło/wilgoć | Nie nadaje się do materiałów wrażliwych na ciepło i wilgoć. | Najlepiej nadaje się do materiałów wrażliwych na ciepło i wilgoć |

Wybór między granulacją mokrą a suchą zależy od kilku czynników, w tym charakterystyki przetwarzanego materiału, pożądanych właściwości produktu końcowego i dostępnych zasobów produkcyjnych. Każda metoda oferuje wyraźne zalety, które czynią ją odpowiednią dla określonych typów formulacji:

Niezależnie od tego, czy stosuje się zagęszczarkę walcową do granulacji na sucho, czy granulator fluidalny do granulacji na mokro, obie metody odgrywają kluczową rolę w produkcji wysokiej jakości produktów farmaceutycznych.

Skontaktuj się z nami dziś, aby dowiedzieć się więcej o tym, jak nasze walec zagęszczający rozwiązania I ekspertyza granulacji może usprawnić Twój proces produkcyjny.

Produkcja produktów farmaceutycznych powinna być zawsze traktowana poważnie. Oznacza to, że każdy proces musi spełniać najsurowsze i najwyższe standardy. To właśnie dlatego producenci wolą zatrudniać wykonawcę EPC. Wykonawcy pracujący w ramach kontraktów EPC zapewnią, że wyniki będą najwyższej jakości, bez względu na to, co się stanie, koncentrując się na budowie […]

Poznaj znaczenie umów EPC w produkcji farmaceutycznej. Dowiedz się, jak działa EPC, jakie są jego zalety i dlaczego wybór wykonawcy EPC może zagwarantować sukces projektu dzięki wiodącemu w branży sprzętowi Canaan.

Odkryj, jak SCADA i PLC usprawniają automatyzację w przemyśle farmaceutycznym. Poznaj ich role, korzyści i to, jak zaawansowana technologia Canaan zwiększa wydajność i bezpieczeństwo.