İlaç üretiminde, tabletler ve kapsüller gibi katı dozaj formlarının üretimi, tutarlı kalite ve etkinliği garanti altına almak için hassas süreçlere dayanır.

Bu sürecin önemli bir parçası, ince tozların işlenmesi ve sıkıştırılması daha kolay olan granüllere dönüştürüldüğü ve tekdüze tabletler haline getirildiği granülasyondur. Granülasyon, yüksek kaliteli ve tekdüze dozajlı tabletler üretmek için gerekli olan tozların akışkanlığını ve sıkıştırılabilirliğini iyileştirir.

Granülasyonun iki ana yöntemi vardır: ıslak granülasyon Ve kuru granülasyon.

Islak granülasyon, tozları bağlamak için sıvılar kullanır, ancak bu yöntem tüm malzemeler için uygun değildir, özellikle neme veya ısıya duyarlı olanlar için. Bu gibi durumlarda kuru granülasyon tercih edilen yöntem haline gelir ve silindir sıkıştırma en yaygın kullanılan tekniklerden biridir.

Silindir sıkıştırıcılar, çözücülere olan ihtiyacı ortadan kaldıran kuru bir granülasyon yöntemi sağlayarak ilaç endüstrisinde kritik araçlardır. Bu yöntem, özellikle neme veya ısıya duyarlı aktif ilaç bileşenleri (API'ler) ile uğraşırken önemlidir, çünkü bozulmayı önler ve ürün stabilitesini sağlar.

İlaç şirketleri, tozları yoğun şeritlere veya tabakalara sıkıştırmak için silindir sıkıştırıcılar kullanır ve bunlar daha sonra tekdüze granüllere öğütülür. Bu granüller daha sonra tablet üretmek veya kapsüllere doldurmak için kullanılır. Bu işlem, ıslak granülasyona göre, iyileştirilmiş ürün kararlılığı, daha hızlı işleme süreleri ve azaltılmış enerji tüketimi gibi çeşitli avantajlar sunar.

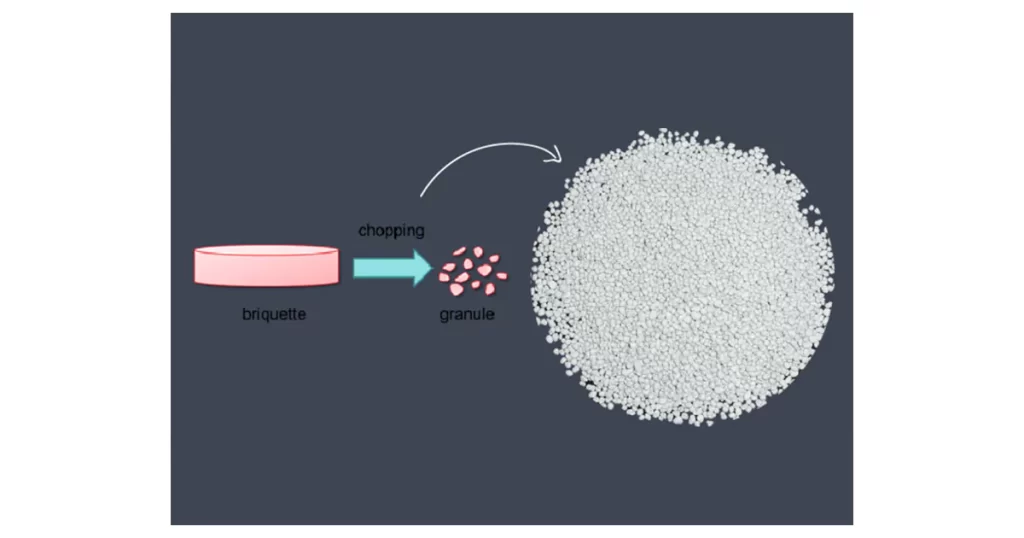

Silindir sıkıştırıcı nedir? Silindir sıkıştırıcı, tozları katı şeritlere veya levhalara sıkıştırmak için mekanik kuvvet kullanan ve daha sonra öğütülerek tekdüze granüller haline getirilen bir makinedir.

Bu yöntem, neme veya ısıya duyarlı aktif farmasötik bileşenler (API) söz konusu olduğunda bozulmayı önlediği ve ürünün stabilitesini sağladığı için özellikle önemlidir.

İlaç şirketleri, tozları yoğun şeritlere veya tabakalara sıkıştırmak için silindir sıkıştırıcılar kullanır ve bunlar daha sonra tekdüze granüllere öğütülür. Bu granüller daha sonra tablet üretmek veya kapsüllere doldurmak için kullanılır. Bu işlem, ıslak granülasyona göre, iyileştirilmiş ürün kararlılığı, daha hızlı işleme süreleri ve azaltılmış enerji tüketimi gibi çeşitli avantajlar sunar.

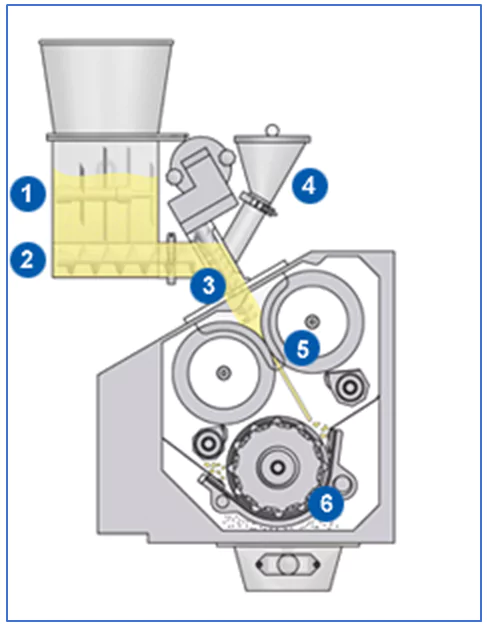

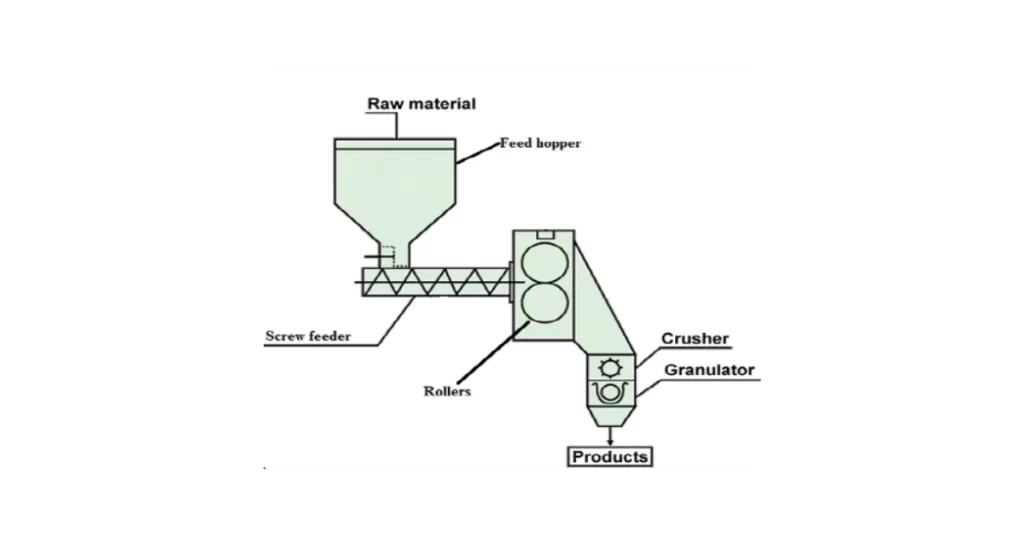

Besleme sistemi, toz karışımını sıkıştırma alanına aktaran bir hazne ve helezon besleyiciden oluşur. Beslemenin tutarlılığı, granüllerin kalitesini ve düzgünlüğünü etkilediği için çok önemlidir.

Sıkıştırma ünitesi sihrin gerçekleştiği yerdir. İki zıt yönde dönen silindir, tozu yoğun şeritlere veya levhalara sıkıştırmak için mekanik basınç uygular. Basınç, silindir hızı ve silindirler arasındaki boşluk, istenen granül yoğunluğuna ve boyutuna ulaşmak için dikkatlice kontrol edilir.

Şeritler oluşturulduktan sonra, granüllere parçalandıkları boyut küçültme ünitesine (granülatör) beslenirler. Granül boyutu, granülatördeki ayarlar değiştirilerek ayarlanabilir ve bu da parçacık boyutu dağılımı üzerinde hassas kontrol sağlar.

| Avantaj | Tanım |

| Çözücülere Gerek Yok | Nem/ısı risklerini ortadan kaldırır; kurutma aşamasına gerek yoktur. |

| Geliştirilmiş Granül Yoğunluğu | Akıcılığı artırır; homojen tablet sıkıştırmayı kolaylaştırır. |

| Azaltılmış İşleme Süresi | Üretim maliyetlerini düşürür ve verimi artırır. |

| Ölçeklenebilirlik | Laboratuvardan tam ölçekli üretime kolayca geçiş sağlar. |

| Sürekli İşleme | Kesintisiz granülasyona olanak vererek duruş sürelerini azaltır. |

| Tutarlı Granül Kalitesi | Doğru dozajlar için yoğunluk ve parçacık boyutunu kontrol eder. |

Silindir sıkıştırma, su veya çözücülere olan ihtiyacı ortadan kaldıran kuru bir granülasyon yöntemidir. Bu, özellikle neme veya ısıya duyarlı API'lerle çalışırken avantajlıdır. Hiçbir sıvı kullanılmadığından, kurutma aşamasına gerek yoktur, bu da süreci basitleştirir ve enerji tüketimini azaltır.

Silindir sıkıştırma, tozların yığın yoğunluğunu artırarak akışkanlıklarını iyileştirir ve tekdüze tabletlere sıkıştırılmalarını kolaylaştırır. Bu, tutarlı toz akışının verimliliği korumak için kritik öneme sahip olduğu yüksek hızlı üretim hatları için özellikle önemlidir.

Islatma veya kurutma adımlarına gerek kalmadan, silindir sıkıştırma genel işleme süresini azaltır. Bu, daha düşük üretim maliyetleri ve artan verimle sonuçlanır ve bu da onu büyük ölçekli ilaç üretimi için çekici bir seçenek haline getirir.

Silindir sıkıştırma, laboratuvar ölçekli deneylerden tam ölçekli üretime kolayca ölçeklenebilir. Bu ölçeklenebilirlik, üreticilerin ölçeklendirmeden önce süreçlerini optimize etmelerine olanak tanır ve partiler arasında tutarlı kaliteyi garanti eder.

Silindirli sıkıştırıcılar sürekli işlemeyi destekler, yani malzemeler makineye kesintisiz olarak beslenebilir ve granüle edilebilir. Bu, verimliliği artırır ve duruş süresini azaltır, bu da onu yüksek hacimli üretim ortamları için uygun hale getirir.

Sıkıştırma kuvvetini ve silindir hızını hassas bir şekilde kontrol ederek, üreticiler homojen yoğunluk ve parçacık boyutu dağılımına sahip granüller üretebilirler. Bu tutarlılık, her tablet veya kapsülün doğru dozda aktif bileşen içerdiğinden emin olmak için çok önemlidir.

| Eğilim | Tanım |

|---|---|

| Proses Analitik Teknolojisinin (PAT) Entegrasyonu | Ürün kalitesini garanti altına almak ve atığı azaltmak için kritik parametrelerin (örneğin sıkıştırma kuvveti, silindir hızı) gerçek zamanlı izlenmesi. |

| Gelişmiş Otomasyon ve Kontrol Sistemleri | İnsan hatasını azaltan, verimliliği artıran otomatik izleme ve ayarlamalar için gelişmiş kontrol sistemleri. |

| Yüksek Etkili Bileşikler İçin Muhafaza | Operatörlerin tehlikeli maddelere maruz kalmasını önlemek için geliştirilmiş koruma özellikleriyle tasarlanmış ekipmanlar. |

| Sürdürülebilirlik ve Enerji Verimliliği | Enerji tüketimini azaltmaya ve çözücüleri ortadan kaldırmaya odaklanarak daha yeşil üretim uygulamalarına katkıda bulunun. |

| Sürekli Üretim | Verimliliği artırmak ve maliyetleri düşürmek için sürekli işleme doğru geçiş yapın ve silindirli sıkıştırıcıları modern üretim hatlarının vazgeçilmezi haline getirin. |

İlaçlarda silindir sıkıştırmanın geleceği, teknoloji ve üretim süreçlerindeki gelişmelerle şekilleniyor. Birkaç önemli trend ortaya çıkıyor:

PAT sıkıştırma kuvveti, silindir hızı ve şerit yoğunluğu gibi kritik işlem parametrelerinin gerçek zamanlı izlenmesine olanak tanır. Üreticiler, PAT'ı entegre ederek tutarlı ürün kalitesini sağlamak ve atığı azaltmak için işlem sırasında ayarlamalar yapabilir.

Otomasyon, ilaç üretiminde giderek daha önemli bir rol oynamaktadır. Modern silindir sıkıştırıcılar, operatörlerin temel parametreleri otomatik olarak izlemesine ve ayarlamasına olanak tanıyan gelişmiş kontrol sistemleriyle donatılmıştır, bu da insan hatası riskini azaltır ve verimliliği artırır.

Yüksek etkili API'lere olan talep arttıkça, silindir sıkıştırma ekipmanları operatörleri tehlikeli maddelere maruz kalmaktan korumak için gelişmiş tutma özellikleriyle tasarlanıyor. Bu, özellikle düşük mesleki maruz kalma limitlerine (OEL) sahip bileşiklerle çalışırken önemlidir.

Sürdürülebilirlik, ilaç üretiminde bir öncelik haline geliyor ve silindir sıkıştırma, enerji tüketimini azaltarak ve çözücülere olan ihtiyacı ortadan kaldırarak bu eğilime katkıda bulunuyor. Daha fazla üretici yeşil uygulamaları benimsedikçe, silindir sıkıştırma sürdürülebilir ilaç üretiminde rol oynamaya devam edecektir.

İlaç endüstrisi verimliliği artırmak ve maliyetleri düşürmek için sürekli üretime doğru ilerliyor. Silindirli sıkıştırıcılar sürekli işleme için oldukça uygundur ve bu da onları modern üretim hatlarının ayrılmaz bir parçası haline getirir. Sürekli üretim daha yaygın hale geldikçe, silindirli sıkıştırıcılar tutarlı ürün kalitesini sağlamada önemli bir rol oynayacaktır.

Çin Kenan farmasötik kuru granülasyon için yenilikçi çözümler sunan, silindir sıkıştırıcıların lider üreticisi olarak öne çıkıyor. İşte nedeni:

Yüksek performans mı arıyorsunuz? silindir sıkıştırma ekipmanı?

Bize Ulaşın İlaç üretim ihtiyaçlarınızı son teknoloji çözümlerle nasıl destekleyebileceğimiz hakkında daha fazla bilgi edinmek için bugün bize ulaşın.

İlaç ürünleri üretmek her zaman ciddiye alınmalıdır. Yani, her süreç en katı ve en yüksek standartları takip etmelidir. Üreticilerin bir EPC yüklenicisi tutmayı tercih etmesinin nedeni tam da budur. EPC sözleşmeleri kapsamında çalışan yükleniciler, ne olursa olsun sonuçların en iyi kalitede olmasını sağlayacak ve […]

İlaç üretiminde EPC sözleşmelerinin önemini keşfedin. EPC'nin nasıl çalıştığını, faydalarını ve bir EPC yüklenicisi seçmenin Canaan'ın sektör lideri ekipmanlarıyla proje başarısını neden garanti edebileceğini öğrenin.

SCADA ve PLC'nin ilaç endüstrisinde otomasyonu nasıl iyileştirdiğini keşfedin. Rollerini, faydalarını ve Canaan'ın gelişmiş teknolojisinin verimliliği ve güvenliği nasıl artırdığını öğrenin.